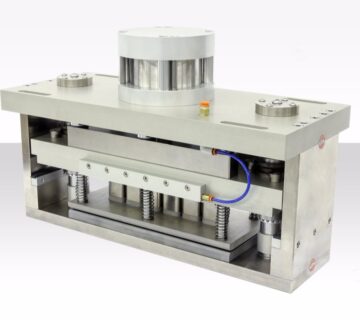

بازرسی و تعمیر قالب قبل از نصب قالب و بعد از خروج آن از ماشین تزریق، انجام می شود. در بازرسی ها باید به اشکالات جزیی توجه شده و برای برطرف کردن آنها برنامه ریزی شود. این نوع تعمیرات، توسط سرپرست اپراتورها یا اشخاص با تجربه در واحد قالب سازی، بعد از ۲۰۰۰۰ سیکل کاری یا هر ۱۰ روز تولید انجام می شود. همچنین می توان در پایان هر بازه تولیدی، به ترتیب اولویت آن را انجام داد.

در بازرسی و تعمیر قالب باید به تمامی آسیب های جزیی دقت کرده و اقدام به اصلاح آن کرد.

۱-به هر گونه قطعات ناپدید شده یا شکسته دقت کنید. آنها باید مجددا تأمین یا ساخته شده و روی قالب نصب شوند.

۲ – تمامی اجزای قالب باید با حلال رقیق شسته شود تا پلیسه ها و روغن های باقی مانده از اجرای فرایند

تولید، از بین برود.

3 – مسیر های خروج هوای دور تا دور محفظه باید کنترل شوند.

۴- کلیه پران ها باید کنترل شوند. پران هایی که پیچیده یا شکسته اند، باید تعویض شوند.

۵ – قطعات شکسته باید تعویض شوند.

۶ – فنر برگشت صفحه پران باید بازدید شود.

۷ خراش هایی که حین تولید بر روی سطح قالب به وجود آمده اند، باید تعمیر و بازسازی شوند.

۸ – پلیسه ها باید کاهش یابند. و – تمامی مواردی که باید در آینده مورد بازرسی و تعمیر قالب قرار گیرند، باید یادداشت شوند.

مسئولیت تعمیرات ناشی از استفاده بیش از حد با خوردگی زیاد و زودرس قالب، بر عهده پیمانکار است. هزینه تعمیرات انجام شده، پس از یک بازه زمانی از کار کرد قالب، باید مورد مذاکره بین مالک قالب و تولید کننده قرار گیرد تا در صورت نیاز، برای تعمیرات اساسی یا ساخت مجدد آن اقدام شود.

تعمیرات عمومی

تعمیرات عمومی

تعمیرات عمومی باید پس از هر ۱۰۰,۰۰۰ ضرب و یا براساس نظر سرپرست تولید و توسط قالبسازی ماهر انجام پذیرد.

۱ – تمامی صفحات را جدا کرده و تمیز کنید. توجه کنید که سطوح دارای پولیش بالا، نباید با حوله یا مواد زیر، مالش داده شوند. آنها را باید با حلال به صورت اسپری شسته و یا هوای فشرده و فیلتر شده، مواد اشغال و زائد روی آنها را برداشته و سپس با حلال رقیق تمیز و استفاده از نمد یا دستمال کاغذی تمیز کرد. مراقب باشید که گرد و غباری روی دست، دستمال کاغذی و یا درون هوای فشرده نباشد. این امر باعث به وجود آمدن خراش بر روی سطح قالب خواهد شد.

۲ – تمامی اجزای قالب را از نظر میزان سایش مورد بررسی قرار دهید. هرگونه فرسایش بیش از حد را یادداشت و بررسی کرده و در صورت لزوم، تعمیر یا تعویض کنید.

3 – سطوح محفظه قالب را از نظر وجود حفره یا دیگر علائم ناشی از خوردگی یا اشتباه تصحیح، بررسی و منظم کنید.

۴ – تمامی اجزای متحرک را روغن کاری کنید. برای این کار از روانکار مناسب برای تمامی اجزای متحرکی که با محل تشکیل جنس تماس دارند، استفاده کنید.

۵ – مسیرهای خروج هوا را از نظر عمق، پهنا و طول کنترل کرده و به منظور تعمیر، بررسی کنید. خروج هوای نامناسب باعث مشکلات پرشدن، افزایش فشار تزریق، سوختگی مواد و … می شود.

۶ – اورینگ ها، واشرهای آب بندی و gasket را از لحاظ یکنواختی و پارگی کنترل کرده و لیستی از واشرهای آب بندی های موردنیاز را تهیه و یک دست از آنها را به عنوان قطعات یدکی در انبار نگهدارید. این موارد را در صورت نیاز باید سریعا تعویض کنید. ۷ – تمامی مسیر های خنک کاری تحت فشار باید تست شوند تا نشتی و دبی جریان خروجی قابل عبور آنها کنترل شود. مسیرهای خنک کاری دارای رسوب را باید با محلول های رسوب گیر شست و شو کرده و گرفتگی آنها را باز کرد. در صورت لزوم باید آنها را با دریل مجددأ سوراخ کرد.

۸- پران ها را از لحاظ همراستایی عملکرد با صفحه پران، کنترل کنید.

9 – سوراخ پر ان ها را از نظر شیبدار یا بیضی بودن، بررسی کنید. در صورت نیاز به بازرسی و تعمیر قالب، می توانید با برقو زدن یا سوراخ کاری، تغییر فرم سوراخ را برطرف کرده و یا از یک پران بزرگ تر استفاده کنید. همچنین می توانید محل پران را تغییر داده و سوراخ مربوطه را مسدود کنید.

۱۰ -یوش های راهنمای صفحه پران را از لحاظ سایش کنترل کرده و فنرهای برگشت صفحه پران را از نظر و خستگی و شکستگی بررسی کنید.

۱۱ -بررسی کنید که آیا عملیات سطحی شده انجام شده بر روی اجزای قالب نظیر electro plate، گرین، پولیش ساییده، کنده یا تخریب نشده باشند.

12- بررسی کنید که تغییر سیستم راهگاهی (دهانه، راهگاه و…) از نظر جابجایی یا تغییر ابعادی نیاز به اصلاح نداشته باشد. ۱۳ – تمامی فنرهای صفحه پران، پس از هر ۵۰,۰۰۰ ضرب باید تعویض شوند.

تعمیرات عمومی

تعمیرات عمومی