فهرست مقاله

مقدمه:

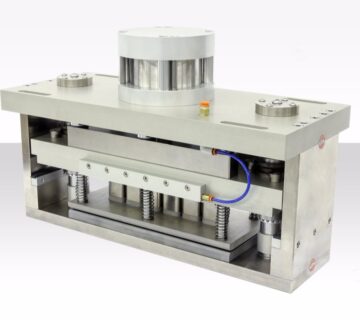

در بیشتر قالبهایی که میزان لقی) بین سنبه و ماتریس و غیره ) بسیار دقیق بوده و در حد 0.03 میلیمتر می باشند ، جهت هدایت و راهنمایی کفشکهای بالا و پایین در یکدیگر ، از میله راهنما و بوش استفاده می کنند که لقی بین آنها در حدود 0.03-0.05 میلیمتر می باشد. به همین دلیل از میله راهنما و بوش بیشتر در قالبهای سایزینگ و برش استفاده می کنند .

A3 میله راهنما

تعریف :

همانطوریکه از اسم آن مشخص است وسیله ای است به شکل استوانه از جنس فولادهای سخت شونده که بنا به نیاز و نوع طرح قالب به تعداد و قطرهای مختلف ساخته می شوند ، و وظیفه هدایت و راهنمایی کفشکها و ورقگیرها را در یکدیگر دارد معمولا” شیارهایی جهت روانکاری و گریسکاری بر روی آن تعبیه می گردد. از نظر ابعادی نیز دارای استاندارد مشخصی می باشند.

A3 میله راهنما

شکل1- میله راهنما

انواع میله راهنما

معمولا” میله راهنماهای موجود در قالبها از جنس فولادهای سخت شونده می باشند که دو نوع فولادی که بیشتر مورد استفاده قرار می گیرند عبارتند از :

1-MS60

آنالیز شیمیایی فولاد فوق به شرح ذیل می باشد :

1-MS60

1-MS60

شرایط عملیات حرارتی و سختی حاصل از آن به شرح ذیل می باشد :

پس از انجام عملیات حرارتی سختی آن به 58HRC خواهد رسید و در نتیجه از مقاومت سایش بالایی برخوردار می باشد.

پس از انجام عملیات حرارتی سختی آن به 58HRC خواهد رسید و در نتیجه از مقاومت سایش بالایی برخوردار می باشد.

سختی استاندارد برای میله راهنما بین 58-62 HRC می باشد. معمولا” از این نوع فولاد کمتر استفاده می گردد.

2-MO40 :

نوع دیگری از فولادها که برای ساخت میله راهنماها استفاده می گردند فولاد کم آلیاژی ذکر شده می باشد که دارا ی آنالیز شیمیایی به شرح ذیل می باشد :

همچنین شرایط عملیات حرارتی و سختی حاصل از آن به شرح ذیل می باشد:

همچنین شرایط عملیات حرارتی و سختی حاصل از آن به شرح ذیل می باشد:

این نوع فولاد بیشتر برای ساخت میله های راهنما استفاده می گردد. زیرا مقاومت به سایش بیشتری نسبت به فولاد قبلی دارد .

این نوع فولاد بیشتر برای ساخت میله های راهنما استفاده می گردد. زیرا مقاومت به سایش بیشتری نسبت به فولاد قبلی دارد .

عملکرد:

همانگونه که گفته شد میله های راهنما وظیفه هدایت اجزا متحرک قالب( کفشکهای بالا و پایین قالب )را در یکدیگر دارند. صافی سطح آن به صورت سه مثلث تعریف شده است و باید از صافی سطح بالای برخوردار باشد و برای دستیابی به این منظور میله راهنما را سنگ می زنند.(با استفاده از دستگاه سنگ محور ) همچنین برای

رسیدن به سختی بالا از عملیات حرارتی استفاده می کنند که شرایط عملیات حرارتی آن بسته به نوع فولاد ، در قسمت قبل ذکر گردید.

در صورت از بین رفتن کلرنس بین بوش و راهنما ، لقی بین سنبه های برش نیز از بین رفته و در نتیجه در قطعه پلیسه هایی در نقاط مختلف آن دیده خواهد شد .

معمولا” سر میله راهنماها را به صورت R ایجاد می کنند و شیارهایی نیز جهت روغن کاری وگریسکاری بر روی آن تعبیه می گردد.(در بعضی مواقع میله راهنما ساده و در داخل بوش شیارهایی تعبیه می گردد.) همانگونه که گفته شد معمولا” میله راهنماها را با اقطارمختلف در چهار طرف قالب تعبیه می کنند. که مهمترین دلیل آن عدم اشتباه در جایگذاری کفشکهای بالا و پایین در یکدیگر است .(در قالبهایی که شکل قالب و یا قطعه دارای تقارن بوده یکی از راهنماها را کوچکتر می گیرند بطوریکه با چشم غیر مسلح نیز قابل رویت می باشد.)

سختی میله راهنما باید بیشتر از بوش باشد به همین دلیل معمولا بوشها را از آلیاژهای مس در نظر می گیرند زیرا سختی کمتری نسبت به فولاد دارند علت این امر این است در صورت از بین رفتن لقی مناسب بین بوش و میل راهنما ، بوش راتعویض کرده (زیرا تعویض بوش راحتتر است ) و میله راهنما را سنگ می زنند.

نکته مهم دیگری که باید در نظر گرفت وضعیت میله راهنماها از نظر ارتفاع می باشد.

نحوه عیب یابی و رفع عیب :

مهمترین عیوبی که ممکن است در میله راهنما ها دیده شوند عبارتند از:

1–خراشیدگی :

یکی از عیوبی که ممکن است رخ دهد ایجاد خراشیدگی بر روی میله راهنماها می باشد که دلایل زیادی من جمله داخل شدن ضایعات بین بوش و راهنما ، پایین بودن سختی ، خارج از مرکز بودن میله راهنما را ذکر کرد.

برای تشخیص این عیب از بازرسی ظاهری و ناخنهای دست استفاده می کنند .خشهای خیلی عمیق با چشم غیر مسلح نیز قابل تشخیص می باشند ولی برای تشخیص خشهای کوچک باید از ناخن دست استفاده کرد.

برای برطرف کردن چنین عیبی در صورت بزرگ بودن خراش باید آن را بوسیله سنگ محور از بین برد و به تناسب آن بوش نیز باید تعویض گردد .

شکل2- خراشهای ایجاد شده بر روی میله راهنما