فهرست مقاله

قالب کششی و کشش ورق

یک ورق تخت فلزی چگونه به شکل پیچیده و ظریفی مانند بدنه یک خودرو تبدیل میشود؟ این معجزه مهندسی، نتیجه فرایندی به نام کشش ورق است. این فرآیند جالب با استفاده از قالب کششی انجام میشود.

در این مقاله، قصد داریم به دنیای جذاب قالبهای کششی و کشش ورق به عنوان بخشی از خدمات قالبسازی سفر کنیم. درخلال این بررسی، با اصول طراحی و کاربردهای متنوع آنها آشنا شویم.

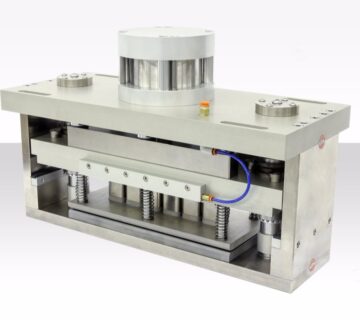

قالب کششی چیست؟

کشش ورق، فرایندی است که در آن یک ورق فلزی تخت با ضخامت کم، تحت کشش قرار میگیرد. بر اثر این فشار به شکل دلخواه در میآید.

این فرایند شبیه کشیدن خمیر روی قالب شیرینیپزی است. با این تفاوت که نیروهای بسیار بیشتری درگیر هستند. کشش ورق، روشی مقرون به صرفه و پرکاربرد برای تولید قطعات فلزی با اشکال مختلف است.

طراحی قالب کشش

طراحی قالب کشش، فرآیندی پیچیده و حساس است. این امر مستلزم دانش عمیق از خواص مواد، اصول مکانیک و روشهای تولید است.

در طراحی این قالب ها، مهندسان باید به عوامل مختلفی از جمله شکل و ابعاد قطعه نهایی، جنس ورق فلزی، نیروی مورد نیاز برای کشش، ضخامت ورق، شعاع خمها و تلرانسهای مجاز توجه کنند.

هدف اصلی از طراحی قالب کشش، ایجاد قالبی است که بتواند قطعه مورد نظر را با دقت بالا، حداقل ضایعات و در کوتاهترین زمان ممکن تولید کند.

این طراحی شامل مراحل مختلفی از جمله مدلسازی سه بعدی، تحلیل تنش و تغییر شکل، انتخاب مواد مناسب برای قالب و شبیهسازی فرایند کشش است. با استفاده از نرمافزارهای طراحی و تحلیل مهندسی، میتوان دقت و سرعت طراحی قالب را به میزان قابل توجهی افزایش داد.

ساخت قالب کشش یک فرآیند تکرارشونده است. پس از ساخت قالب کشش، باید نمونههایی از قطعه تولید و نتایج با طراحی اولیه مقایسه شود.

در صورت وجود هرگونه اختلاف، طراحی قالب باید اصلاح و مجدداً ساخته شود. تکرار این فرآیند تا زمانی ادامه مییابد که قطعه تولیدی به طور کامل با مشخصات فنی مطابقت داشته باشد.

فرایند کشش ورق را میتوان به چند مرحله اصلی تقسیم کرد:

| مرحله | شرح |

|---|---|

| آمادهسازی ورق | ابتدا ورق فلزی با ضخامت مناسب انتخاب و سطح آن تمیز میشود. |

| روغنکاری | برای کاهش اصطکاک و روان شدن فرایند، سطح ورق با روغن مخصوص پوشانده میشود. |

| قرارگیری ورق | ورق فلزی روی قالب پایین قرار میگیرد و توسط نگهدارندههای مخصوص ثابت میشود. |

| کشش | سنبه (قسمت نر قالب) با نیروی بالا به سمت پایین حرکت و ورق را به داخل حفره قالب میکشد. |

| بریدن | پس از شکلگیری نهایی قطعه، لبههای اضافی ورق توسط ابزار برشی جدا میشوند. |

| خارج کردن قطعه | سنبه به سمت بالا حرکت و قطعه نهایی از قالب خارج میشود. |

مزایای استفاده از قالب کششی:

قالبهای کششی مزایای متعددی دارند. این مزایا سبب استفاده گسترده از آنها، در صنایع مختلف می شود. در ادامه، این مزایا را بررسی میکنیم:

تولید انبوه و دقت بالا

- تولید سریع: فرایند کشش ورق به دلیل اتوماسیون بالا، امکان تولید تعداد زیادی قطعه در زمان کوتاه را فراهم میکند.

- دقت بالا: قالبهای کششی به دلیل دقت هندسی بالا، امکان تولید قطعات با ابعاد و شکل بسیار دقیق را فراهم میکنند. این دقت بالا، به ویژه در صنایع خودروسازی که نیاز به قطعات با تلرانسهای بسیار کم دارند، اهمیت ویژهای دارد.

تنوع در شکل قطعات

- اشکال پیچیده: قالبهای کششی قادر به تولید قطعات با اشکال بسیار پیچیده و متنوع هستند. از قطعات ساده مانند بدنه یک قوطی تا قطعات پیچیده مانند بدنه یک خودرو، همگی با استفاده از این فرایند قابل تولید هستند.

- انعطافپذیری در طراحی: شکل قطعه نهایی، با تغییر طراحی قالب، به راحتی قابل تغییر است. به این ترتیب، تنوع محصولات را افزایش داد.

یکنواختی ضخامت و کیفیت سطح

- ضخامت یکنواخت: در فرایند کشش، ضخامت ورق در تمام نقاط قطعه به صورت یکنواخت کاهش مییابد. این ویژگی، به ویژه در قطعاتی که تحت تنشهای یکنواخت قرار میگیرند، اهمیت دارد.

- سطح صاف و براق: سطح قطعات تولیدی با روش کشش، معمولاً صاف و براق است. در نتیجه نیاز به عملیات پرداختکاری کمتری دارد. این ویژگی، به بهبود ظاهر قطعه و کاهش هزینههای تولید کمک میکند.

کاهش ضایعات و بهینه سازی مواد

- شبیهسازی: فرایند کشش با استفاده از نرمافزارهای شبیهسازی، به صورت مجازی شبیهسازیمی شود. لذا عیوب احتمالی را پیشبینی می شود. این امر باعث کاهش ضایعات در مراحل تولید میشود.

- بهینهسازی مواد: با طراحی دقیق قالب، میتوان از مقدار مواد اولیه بهینه استفاده کرد. به این ترتیب از هدر رفتن مواد جلوگیری می گردد.

سایر مزایا

- کاهش هزینههای تولید: با توجه به مزایای مذکور، استفاده از قالبهای کششی در نهایت منجر به کاهش هزینههای تولید میشود.

- افزایش بهرهوری: اتوماسیون فرایند کشش و کاهش زمان تولید، باعث افزایش بهرهوری میشود.

- بهبود کیفیت محصول: دقت بالا، یکنواختی ضخامت و کیفیت سطح قطعات تولیدی، به بهبود کیفیت محصول نهایی کمک میکند.

در مجموع، قالبهای کششی به عنوان یک فناوری پیشرفته و کارآمد، نقش بسیار مهمی در صنایع مختلف ایفا میکنند.

معایب استفاده از قالب کششی:

با وجود تمام مزایای قالبهای کششی، این روش شکلدهی نیز با برخی محدودیتها و چالشها همراه است. در ادامه، به بررسی دقیقتر معایب استفاده از قالبهای کششی میپردازیم:

هزینه بالای ساخت قالب

- پیچیدگی طراحی: قالبهای کششی، به ویژه برای قطعات پیچیده، نیازمند طراحی دقیق و پیچیدهای هستند. این پیچیدگی، هزینههای طراحی و ساخت قالب را افزایش میدهد.

- مواد با کیفیت بالا: برای ساخت قالب، از مواد با کیفیت بالا و مقاوم به سایش استفاده میشود. این مساله سبب افزایش هزینهها منجر میشود.

- دقت ساخت: برای اطمینان از کیفیت قطعات تولیدی، قالبها باید با دقت بسیار بالایی تولید شوند. این امر نیازمند استفاده از ماشینآلات دقیق و نیروی کار ماهر است. نتیجه این ضرورت، افزایش هزینههای تولید است.

محدودیت در ضخامت ورق

- نسبت کشش: نسبت کشش (عمق کشش به قطر اولیه ورق) در فرایند کشش محدود است. با عبور از این حد، احتمال ایجاد عیوبی مانند چروک شدن یا پارگی افزایش مییابد.

- مواد شکننده: برای ورقهای با ضخامت زیاد یا مواد شکننده، فرایند کشش معمولا مناسب نیست.

احتمال بروز عیوب

- چروک شدن: اگر نیروی کشش به اندازه کافی نباشد یا ورق به درستی نگه داشته نشود، ممکن است در سطح قطعه چروکهایی ایجاد شود.

- ترک خوردگی: در صورت اعمال نیروی بیش از حد یا وجود عیوبی در ورق اولیه، با احتمال زیاد در حین فرایند کشش ترکهایی در قطعه ایجاد شود.

- پارگی: اگر ضخامت ورق خیلی کم باشد یا شعاع خمها بسیار کوچک باشد، احتمال پارگی ورق وجود دارد.

- عیوب سطحی: عیوبی مانند خراش، فرورفتگی و برجستگی گاهی در سطح قطعه ایجاد شوند.

سایر معایب

- زمان آمادهسازی بالا: طراحی و ساخت قالبهای کششی، به زمان و هزینه قابل توجهی نیاز دارد.

- انعطافپذیری کم: در صورت نیاز به تغییر در طراحی قطعه، باید قالب جدیدی ساخته شود. این امر هزینهها را افزایش میدهد.

با وجود این معایب، قالبهای کششی همچنان به عنوان یکی از روشهای اصلی شکلدهی ورقهای فلزی مورد استفاده قرار میگیرند. با پیشرفت فناوری و توسعه روشهای جدید، بسیاری از این محدودیتها در حال رفع شدن هستند.

برای کاهش این معایب، میتوان از روشهای مختلفی استفاده کرد، از جمله:

- بهینهسازی طراحی قالب: با استفاده از نرمافزارهای شبیهسازی، طراحی قالب را بهینه کر. به این ترتیب از ایجاد عیوب جلوگیری کرد.

- استفاده از مواد مناسب: انتخاب مواد مناسب برای ساخت قالب و ورق فلزی بسیار حیاتی است. انتخاب صحیح ماده اولیه به کاهش احتمال بروز عیوب کمک کند.

- کنترل دقیق پارامترهای فرایند: کنترل دقیق پارامترهایی مانند نیروی کشش، سرعت کشش و دمای ورق، سبب بهبود کیفیت قطعات تولیدی می شود.

در کل، انتخاب روش قالب کششی به عنوان روش شکلدهی، بستگی به عوامل مختلفی مانند نوع قطعه، حجم تولید، دقت مورد نیاز و هزینهها دارد.

کاربردهای قالب کششی

قالب کششی در صنایع مختلفی کاربرد گستردهای دارند. این قالبها به دلیل دقت، سرعت و انعطافپذیری بالا، ابزاری ضروری برای تولید قطعات فلزی با اشکال پیچیده و متنوع هستند.

صنایع خودروسازی

یکی از مهمترین کاربردهای قالب کششی در صنعت خودروسازی است. بسیاری از قطعات بدنه خودرو مانند درها، کاپوت، صندوق عقب و گلگیرها با استفاده از فرایند کشش تولید میشوند.

قالب کششی به سازندگان خودرو اجازه میدهند تا قطعات سبکتر و با طراحی پیچیدهتری تولید کنند که به بهبود عملکرد و ایمنی خودرو کمک میکند.

صنایع لوازم خانگی

صنعت لوازم خانگی نیز از قالب کششی به طور گسترده استفاده میکند.

قطعاتی مانند بدنه یخچال، ماشین لباسشویی، اجاق گاز و هود، با استفاده از فرایند کشش تولید میشوند. قالب کششی به تولیدکنندگان لوازم خانگی اجازه میدهند تا محصولات با طراحی زیبا و متنوع تولید کنند.

صنایع بستهبندی

در صنعت بستهبندی، قالب های کششی برای تولید قوطیها، ظروف و سایر محصولات فلزی استفاده میشوند. این قالبها به تولیدکنندگان بستهبندی اجازه میدهند تا بستهبندیهای مقاوم و با طراحی جذاب تولید کنند که محصولات را به خوبی محافظت میکنند.

سایر صنایع

علاوه بر صنایع ذکر شده،انواع قالب کششی در صنایع دیگری مانند هوافضا، الکترونیک، پزشکی و ساخت و ساز نیز کاربرد دارند. به عنوان مثال، در صنعت هوافضا، از قالب کششی برای تولید قطعات هواپیما و ماهواره استفاده میشود.

قالبهای کشش الماسه و تنگستن کارباید: دو غول صنعت شکلدهی فلزات

قالبهای کشش الماسه و تنگستن کارباید به دلیل سختی و مقاومت به سایش بسیار بالا، در صنایع مختلفی از جمله خودروسازی، الکترونیک و پزشکی مورد استفاده قرار میگیرند.

قالب کشش الماسه، به دلیل سختی فوقالعاده، برای کشش فلزات سخت و ایجاد سطوح بسیار صاف و دقیق استفاده میشوند.

از طرف دیگر، قالب کشش تنگستن کارباید، با مقاومت بالا در برابر سایش و حرارت، برای کشش فلزات با حجم بالا و در شرایط سخت کاری مناسب هستند.

انتخاب بین این دو نوع قالب به عوامل مختلفی مانند جنس فلز مورد کشش، دقت مورد نیاز، حجم تولید و هزینهها بستگی دارد.

قالب کشش عمیق

قالب کششی عمیق یکی از رایجترین انواع قالبهای کششی است. از این قالب برای ایجاد قطعاتی با عمق زیاد از ورقهای فلزی استفاده میشود.

در این فرایند، ورق فلزی تحت فشار به درون حفره قالب کشیده میشود. به این ترتیب شکل نهایی قطعه را به خود می گیرد. بدنه خودرو، مخازن تحت فشار، قابلمهها و بسیاری از قطعات دیگر با استفاده از قالبهای کشش عمیق تولید میشوند.

قالب کشش قابلمه نیز نوعی قالب کشش عمیق است که به طور خاص برای تولید قابلمهها و ظروف مشابه طراحی می شود . این قالبها به دلیل شکل منحنی و عمق زیاد، نیازمند طراحی و ساخت دقیقتری نسبت به قالبهای کشش عمیق ساده هستند.

از ویژگیهای مهم قالب کشش قابلمه میتوان به شعاع خمهای دقیق، ضخامت یکنواخت دیوارهها و سطح صاف داخلی اشاره کرد.

آینده قالب کششی

با پیشرفت فناوری، قالب کششی نیز در حال تحول هستند. استفاده از مواد جدید، نرمافزارهای پیشرفته و روشهای تولید افزایشی، باعث بهبود عملکرد و کاهش هزینههای تولید قالبها شده است.

در آینده قالب کششی نقش مهمتری در تولید قطعات فلزی ایفا می کنند.

تکنولوژیهای نوین در قالبسازی:

- مواد مرکب: استفاده از مواد مرکب برای ساخت قالبها، باعث افزایش استحکام و کاهش وزن آنها میشود.

- چاپ سه بعدی: چاپ سه بعدی قالبها، امکان تولید سریع و ارزان قالبهای پیچیده را فراهم میکند.

- حسگرهای هوشمند: استفاده از حسگرهای هوشمند در قالبها، به نظارت بر فرایند کشش و تشخیص عیوب کمک میکند.

چالشها و فرصتها:

- کاهش هزینههای تولید: یکی از مهمترین چالشها در صنعت قالبسازی، کاهش هزینههای تولید است.

- افزایش دقت و سرعت: بهبود دقت و سرعت تولید قطعات، از دیگر چالشهای این صنعت است.

- مواد جدید: استفاده از مواد جدید با خواص بهتر، فرصتهای جدیدی را برای صنعت قالبسازی ایجاد میکند.

در کل، قالب کششی نقش بسیار مهمی در صنایع مختلف ایفا میکند. با پیشرفت فناوری، انتظار میرود که این نقش پررنگتر شود.