فهرست مقاله

- 1 با مراحل ساخت قالب کششی آشنا شوید

- 2 سفارش ساخت قالب کششی

با مراحل ساخت قالب کششی آشنا شوید

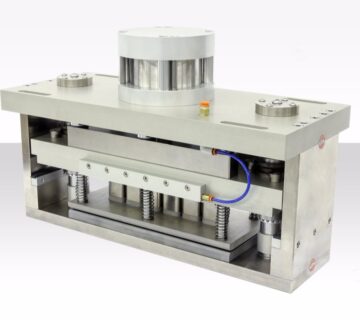

در دنیای صنعت، انواع قالب کششی نقشی حیاتی در تولید انبوه قطعات فلزی با اشکال هندسی پیچیده ایفا میکنند. این ابزارهای کارآمد، ورقهای فلزی را به اشکال دلخواه تبدیل میکنند. محصول نهایی آنها در صنایع مختلفی از جمله خودروسازی، هوافضا، لوازم خانگی و بستهبندی کاربرد دارند.

آشنایی با مراحل ساخت قالب کششی، دریچهای به سوی فرصتهای شغلی متنوع و نقشآفرینی در قلب تپنده صنعت خواهد گشود.

قالب کششی، ابزاری است که با اعمال نیروی کششی، ورقهای فلزی را به شکل دلخواه تغییر میدهد.

این فرآیند به “شکلدهی فلزی با کشش” نیز معروف است. فرآیند شکل دهی کششی مبتنی بر اصول مکانیک و علم است.

قالبهای کششی از جنس فولاد، آلومینیوم یا برنج تولید میشوند. این قالب ها در انواع مختلفی از جمله کشش ساده، کشش عمیق و کشش هیدرولیکی موجود هستند.

اهمیت قالبهای کششی در صنعت

- تولید انبوه با دقت بالا: قالبهای کششی امکان تولید انبوه قطعات فلزی با ابعاد و اشکال دقیق و یکسان را فراهم میکنند. این امر، منجر به کاهش هزینهها و افزایش کیفیت نهایی محصول میشود.

- قابلیت شکلدهی به هندسههای پیچیده: قالبهای کششی، ورقهای فلزی را به اشکال هندسی پیچیده و سهبعدی تبدیل می کنند. تولدی آنها با روشهای دیگر تولید به سختی قابلحصول است.

- استحکام و دوام بالا: قطعات فلزی تولیدی با قالبهای کششی، از استحکام و دوام بالایی برخوردار هستند. به همین دلیل قادر به ارائه عملکرد مطلوب در شرایط مختلف کار، هستند.

- صرفه اقتصادی: استفاده از قالبهای کششی در مقایسه با روشهای سنتی تولید، مانند تراش و فرزکاری، از نظر اقتصادی مقرونبهصرفه است. به خصوص در تولید انبوه.

مروری کوتاه بر تاریخچه قالبسازی

تاریخچه قالبسازی به دوران باستان باز میگردد. بر اساس شواهد موجود، از قالبهای ساده برای شکلدهی فلزاتی مانند مس و برنز در مصر باستان و بینالنهرین استفاده میشد.

در طول قرون وسطی، پیشرفتهایی در زمینه متالورژی و فلزکاری منجر به توسعه قالبهای پیچیدهتر و تولید قطعات فلزی با کیفیت بالاتر شد.

انقلاب صنعتی نقطه عطفی در تاریخ قالبسازی بود. با ظهور ماشینآلات بخار و ابزارهای دقیقتر، تولید قالبهای فلزی با سرعت و دقت بیشتری انجام میشد. این امر به تولید انبوه قطعات فلزی برای ماشینآلات و تجهیزات مختلف کمک کرد.

در قرن بیستم، با پیشرفت علم مواد و تکنولوژیهای جدید، شاهد ظهور انواع مختلف قالبهای کششی بودیم که امکان تولید قطعات فلزی با اشکال هندسی پیچیدهتر و ظریفتر را فراهم کردند.

مراحل ساخت قالب کششی در طول تاریخ دچار تغییر زیادی شده است.

مواد اولیه و ابزارهای مورد نیاز

انتخاب مواد اولیه و ابزارهای مناسب برای ساخت قالب کششی، نقش تعیینکنندهای در کیفیت نهایی محصول دارد.

انواع مواد اولیه مورد استفاده در قالبسازی کششی:

- فولاد: رایجترین ماده اولیه برای ساخت قالبهای کششی، فولاد است. فولاد به دلیل استحکام، دوام و مقاومت بالا در برابر سایش، برای تولید قالبهای مورد استفاده در فرآیندهای کششی با تنش بالا ایدهآل است. انواع مختلفی از فولاد، مانند فولاد ابزار، فولاد آلیاژی و فولاد ضدزنگ، برای ساخت قالبهای کششی کاربرد دارند.

- آلومینیوم: آلومینیوم به دلیل وزن سبک، چکشخواری و قابلیت ماشینکاری بالا، مادهای مناسب برای ساخت قالبهای کششی با ابعاد بزرگ و پیچیدگی کم است. همچنین، آلومینیوم در مقایسه با فولاد، از قیمت پایینتری برخوردار است.

- برنج: فلز برنج به دلیل خواص چکشخواری، انعطافپذیری و مقاومت در برابر خوردگی، برای ساخت قالبهای کششی با ابعاد کوچک و ظریف کاربرد دارد.

ابزارها و تجهیزات لازم برای ساخت قالب کششی:

- دستگاههای برش و فرز: برای برش و شکلدهی اولیه مواد اولیه قالب از دستگاههای برش و فرز استفاده میشود. این دستگاهها شامل ارههای نواری، فرزهای عمودی و افقی و دستگاههای برش است.

طراحی قالب کششی

مهم ترین بخش از مراحل ساخت قالب کششی طراحی است.

طراحی دقیق و اصولی قالب کششی، گامی اساسی در فرآیند ساخت این ابزار کارآمد است. در این مرحله، مهندسان با در نظر گرفتن هندسه قطعه مورد نظر، خواص مکانیکی ورق فلزی و محدودیتهای فرآیند تولید، نقشههای فنی قالب را تهیه میکنند.

اصول و مبانی طراحی قالب کششی:

- انتخاب نوع قالب: اولین قدم در طراحی قالب، انتخاب نوع مناسب آن با توجه به هندسه قطعه و فرآیند تولید است. قالبهای کششی در انواع مختلفی مانند کشش ساده، کشش عمیق، کشش هیدرولیکی و کشش با سنبه لاستیکی موجود هستند.

- طراحی سنبه و ماتریس: سنبه و ماتریس، اجزای اصلی قالب کششی هستند که به ترتیب، شکل نهایی قطعه را به ورق فلزی میدهند و آن را مهار میکنند. در طراحی سنبه و ماتریس، باید به عواملی مانند ضخامت ورق، شعاع خم، نیروهای کششی و تنشهای ایجاد شده در ورق توجه داشت.

- طراحی سیستم تخلیه: برای تخلیه هوا و مواد زائد از بین سنبه و ماتریس در حین فرآیند کشش، از سیستمهای تخلیه مناسب استفاده میشود.

- طراحی سیستم برگشت: در برخی از قالبها، از سیستم برگشت برای برگرداندن ورق فلزی به حالت اولیه پس از اتمام فرآیند کشش استفاده میشود.

نرمافزارها و تکنولوژیهای مدرن در طراحی قالب کششی

امروزه از نرمافزارهای کامپیوتری پیشرفته و تکنولوژیهای نوین در طراحی قالبهای کششی استفاده میشود. این ابزارها به مهندسان طراح کمک میکنند تا فرآیند طراحی را با دقت و سرعت بیشتری انجام دهند و قالبهای باکیفیتتر و کارآمدتر تولید کنند.

برخی از نرمافزارهای رایج در مراحل ساخت قالب کششی عبارتند از:

- Autodesk Inventor: این نرمافزار قدرتمند، امکان مدلسازی سهبعدی دقیق از قالبهای کششی را فراهم میکند و به مهندسان طراح کمک میکند تا عملکرد قالب را در شرایط واقعی شبیهسازی کنند.

- SolidWorks: SolidWorks، نرمافزاری دیگر برای مدلسازی سهبعدی و تحلیل تنش در قالبهای کششی است.

- AutoForm: AutoForm، نرمافزاری تخصصی برای شبیهسازی فرآیند کشش ورق فلزی است و به مهندسان طراح کمک میکند تا نقاط بحرانی و تنشهای ایجاد شده در ورق را شناسایی و برطرف کنند.

ساخت و تولید قالب کششی

پس از نهایی شدن طراحی قالب، مراحل ساخت و تولید آن آغاز میشود. این مراحل شامل عملیات مختلفی مانند برش، فرزکاری، تراشکاری، سنگزنی، پولیش و مونتاژ اجزای قالب است.

مراحل اولیه ساخت قالب کششی: برش و شکلدهی مواد

در مراحل اولیه ساخت قالب، از دستگاههای برش و فرز برای برش و شکلدهی اولیه مواد اولیه قالب، مانند ورقهای فولادی، آلومینیومی یا برنجی، استفاده میشود. دقت و ظرافت در این مرحله، نقش اساسی در کیفیت نهایی قالب دارد.

فرآیندهای پیشرفتهتر: پرداخت و مونتاژ

پس از برش و شکلدهی اولیه، قطعات قالب با استفاده از دستگاههای فرز، تراش و سنگزنی، با دقت بالا پرداخت میشوند. در نهایت، اجزای مختلف قالب با دقت و ظرافت مونتاژ شده و برای انجام تستهای نهایی آماده میشوند.

بررسی و کنترل کیفیت

کنترل کیفیت در تمام مراحل ساخت قالب کششی از اهمیت بالایی برخوردار است. در این مرحله، از روشهای مختلفی مانند اندازهگیری دقیق ابعاد، بررسی صافی سطوح، تستهای التراسونیک و رادیوگرافی برای اطمینان از کیفیت و عملکرد صحیح قالب استفاده میشود.

روشهای استاندارد برای کنترل کیفیت قالب کششی:

- بازرسی ابعادی: در این روش، ابعاد مختلف قالب با استفاده از ابزارهای اندازهگیری دقیق مانند کولیس، میکرومتر و دستگاههای اندازهگیری سهبعدی کنترل میشود.

- بررسی صافی سطوح: صافی سطوح قالب، نقش مهمی در کیفیت نهایی قطعه تولیدی دارد. از روشهای مختلفی مانند اندازهگیری زبری سطوح و تستهای نوری برای بررسی صافی سطوح قالب استفاده میشود.

- تستهای التراسونیک: در این روش، از امواج التراسونیک برای بررسی وجود ترک، حفره و عیوب دیگر در بدنه قالب استفاده میشود.

نگهداری و تعمیر قالب کششی

نگهداری و مراقبت اصولی از قالبهای کششی، عمر مفید آنها را افزایش میدهد. همچنین از بروز ایرادات و خرابیهای احتمالی در حین فرآیند تولید جلوگیری میکند.

روشهای مؤثر برای نگهداری قالبهای کششی:

- نظافت و روغنکاری: پس از هر بار استفاده از قالب، باید آن را بهطور کامل تمیز و روغنکاری کرد تا از زنگزدگی، خوردگی و ایجاد رسوبات روی سطوح آن جلوگیری شود.

- بازرسی دورهای: بهطور مرتب، باید قالبها را از نظر وجود ترک، سایش، خوردگی و سایر عیوب احتمالی مورد بررسی قرار داد.

- تعمیرات بهموقع: در صورت مشاهده هرگونه ایراد یا نقص در قالب، باید سریعا نسبت به تعمیر آن اقدام کرد تا از بروز خرابیهای بیشتر و توقف تولید جلوگیری شود.

آموزش تعمیر و بهینهسازی قالبهای آسیبدیده

مهارت در تعمیر و بهینهسازی قالبهای آسیبدیده، میتواند به کاهش هزینهها و افزایش طول عمر قالبها کمک کند. دورههای آموزشی مختلفی برای آموزش این مهارتها به افراد علاقهمند و متخصصان این حوزه ارائه میشود.

نتیجهگیری

ساخت قالبهای کششی فرآیندی پیچیده و ظریف است که نیازمند دانش، مهارت و تجربه کافی در زمینههای مختلفی مانند طراحی، مهندسی مواد، متالورژی و ماشینکاری است. تسلط بر این فرآیند، دریچهای به سوی فرصتهای شغلی متنوع در صنایع مختلف و نقشآفرینی در قلب تپنده صنعت خواهد گشود.

جمعبندی مطالب و نکات مهم:

- قالبهای کششی نقش مهمی در تولید انبوه قطعات فلزی با اشکال هندسی پیچیده دارند.

- انتخاب مواد اولیه و ابزارهای مناسب، از عوامل کلیدی در ساخت قالبهای باکیفیت است.

- طراحی دقیق و اصولی قالب، ضامن عملکرد صحیح و عمر مفید آن است.

- استفاده از نرمافزارهای نوین و تکنولوژیهای روز دنیا، به ارتقای کیفیت و کارآمدی فرآیند طراحی و ساخت قالب کمک میکند.

- کنترل کیفیت در تمام مراحل ساخت و تولید قالب، از اهمیت بالایی برخوردار است.

- نگهداری و تعمیر اصولی قالبها، عمر مفید آنها را افزایش میدهد و از بروز ایرادات و خرابیهای احتمالی جلوگیری میکند.

سفارش ساخت قالب کششی

با پیشرفت روزافزون علم مواد، تکنولوژیهای نوین و روشهای تولید، شاهد نوآوریهای چشمگیری در صنعت قالبسازی کششی خواهیم بود.

استفاده از مواد جدید با خواص مکانیکی و حرارتی برتر، توسعه روشهای تولید سریعتر و دقیقتر، و بهکارگیری هوش مصنوعی و رباتیک در فرآیند طراحی و ساخت، از جمله تحولاتی هستند که در آینده این صنعت شاهد آنها خواهیم بود.

برای سفارش ساخت قالب کششی هم اکنون با کارشناسان شرکت پیشرو صنعت ورنا تماس بگیرید.