فهرست مقاله

علی حاج علی اکبر

شرکت مهندسی و ساخت توربین مپنا، مهندسی تولید

چکیده

مشکل عمده ماشینکاری شیار ها و فرم های با عمق نفوذ بالا در قطعه، لرزش ابزار است. دیسک ها و روتور ها ازجمله قطعاتی هستند که گاها پس جوشکاری باید این نوع ماشینکاری روی آن انجام پذیرد. به منظور تراشکاری شیار های با نسبت عمق به عرض بالا، باید حتما از ابزار های مقاوم در برابر لرزش استفاده کرد. بدین منظور از قطعات با مدول یانک بالا به منظور استفاده در بدنه ابزار استفاده می شود و این عمل باعث بالا رفتن فرکانس های طبیعی ابزار و در نتیجه مقاومت به لرزش آن می شود.

واژه های کلیدی: فرکانس طبیعی، فرکانس هایی که در صورت اعمال به قطعه به ارتعاش ، بزرگترین ابزار ساز دنیا، اینسرت، قطعات SANDVIK در می آید. تعویضی از جنس کاربید برای کم کردن هزینه ابزار و بالا بردن عمر آن.

1-مقدمه

یکی از پروسه های تراشکاری که کاربرد زیادی در صنعت دارد،شیار تراشی است. با استفاده از اینسرتهای فرم دار می توان شیار فرم دار را نیز ایجاد کرد. دیسک ها،محور ها،پوسته ها و…از جمله قطعاتی هستند که از این نوع پروفیل در آن ها استفاده می شود. هنگام تهیه ابزار مناسب این کار باید نسبت عمق شیار به عرض آن و یا به عبارت دیگر عمق نفوذ ابزار به عرض آن نیز مد نظر قرار گیرد.هرچه این مقدار بیشتر شود تراشکاری با لرزش بیشتر و در نتیجه خرابی سطح، بهم خوردن تلرانسهای ابعادی و هندسی و کاهش عمر ابزار و ماشین همراه خواهد بود. با استفاده از روش تعبیه قطعات سخت روی بدنه ابزار لرزش کمتر و نتیجه بهینه شدن عملیات می شود. ماده ای که دارای خصوصیات مورد نظر برای این کار باشد می تواند از انواع اینسرت ابزار های

ماشینکاری

2– حذف لرزش ابزار توسط تغییر روش شیار تراشی و هندسه اینسرت

ساخت ابزار شیار تراش با عمق نفوذ بالا از جمله مواردی است که همواره مورد نظر استفاده کنندگان ابزار بوده و سازندگان بدنبال بهبود این نوع ابزارها بوده اند.علاوه بر تقویت ابزار روش های دیگری نیز برای شیار تراشی با عمق نفوذ بالا و حداقل ارتعاش وجود دارد از آن جمله فرم هندسه ابزار ( مشخصا اینسرت ) و نیز نوع حرکت جهت براده برداری است. در شیار تراشی عمیق معمولا اینسرتهای استاندارد روی هلدر های مخصوص که دارای قابلیت نفوذ در قطعه بالایی هستند بسته شده و کار شیار تراشی انجام می شود.

ماشینکاری

روش اول، شیار تراشی مستقیم که در بسیاری از پروسه های تولید فعلی استفاده شده و ابزار بطور مستقیم نفوذ کرده و بار برداری انجام می شود.

روش دوم، شیار تراشی روی مسیر منحنی با اینسرت گرد، این روش باعث کاهش نیروی ماشینکاری، بالا رفتن عمر ابزار و در صورت استفاده پارامترهای بهینه ماشینکاری زمان نیز کاهش میابد.

روش سوم، شیار تراشی ترکیبی ( ترکیبی از حرکت ابزار به طرفین و به جلو ) با اینسرتهایی که قابلیت بار برداری از جلو و طرفین را دارا هستند.این روش نسبت به دو روش قبل از راندمان بالاتری برخوردار است. در روش های فوق به ترتیب از بالا به پایین راندمان بهبود یافته و عمر ابزار بالاتر می رود اما کماکان لرزش ابزار هنگام شیار تراشی و به خصوص در تراشکاری عمیق وجود خواهد داشت.

جدیدترین روش برای کم کردن لرزش ابزار تغییر ماده ابزار در برخی نقاط بدنه آن است.استفاده از قطعات سخت ( با مدول یانگ بالا ) در نقاط مشخص بدنه ابزار است. با این کار استحکام ابزار بالا رفته و ارتعاش حین ماشینکاری کم می شود. این قطعات عموما اینسرتهایی هستند که به روش متالورژی پودر تهیه شده و دارای مشخصات ذیل هستند.

جدیدترین روش برای کم کردن لرزش ابزار تغییر ماده ابزار در برخی نقاط بدنه آن است.استفاده از قطعات سخت ( با مدول یانگ بالا ) در نقاط مشخص بدنه ابزار است. با این کار استحکام ابزار بالا رفته و ارتعاش حین ماشینکاری کم می شود. این قطعات عموما اینسرتهایی هستند که به روش متالورژی پودر تهیه شده و دارای مشخصات ذیل هستند.

ρ = 14500 Kg/m³ (For Insert) (1)

E= 590 e9 N/m³ (For Insert) (2)

ρ = 7800 Kg/m³ (For Steel) (3)

E= 200 e9 N/m³ (For Steel) (4)

ابزار ذیل یک ابزار شیار تراشی با عمق نفوذ بالاست. طول کلی آن 054 میلیمتر که حدود 052 میلیمتر آن داخل ابزار گیر محکم شده و بقیه برای ماشینکاری مورد استفاده قرار می گیرد. از این ابزار جهت ایجاد شیار های ریشه پره توربین بخار روی روتور آن استفاده می شود. فرکانس طبیعی ابزار در حالت عادی و با عوض کردن ماده در قسمت های مختلف بررسی و نتایج مقایسه شده اند. به منظور ساده سازی و کم کردن زمان تحلیل قسمت اینسرت و نشیمنگاه آن روی هلدر حذف شده اند. ABAQUS قطعه با نرم افزار در تحلیل بدست آوردن فرکانس طبیعی قطعه نیازی به مشخص نمودن بار وارده به ابزار نخواهد بود و شرایط مرزی ذکر شده و خواص ماده قطعه برای بدست آوردن این فرکانس کافی خواهد بود.

در تحلیل دوم (قرار دادن قطعه سخت جلوی ابزار، شکل 4 ) همانگونه که از نتیجه تحلیل مشخص است نه تنها کمکی به بالا بردن فرکانس طبیعی نمی کند بلکه به علت سنگین تر شدن سر ابزار ( بدلیل چگالی بالای قطعه سخت ) فرکانس طبیعی پایین آمده و ارتعاش ابزار هنگام ماشینکاری زیادتر می شود. در تحلیل سوم ( قرار دادن قطعه سخت انتهای ابزار،شکل 5 ) به دلیل مدول یانگ بالای قطعه سخت،ارتعاش کم شده و فرکانس های طبیعی ابزار بالا می رود و در نتیجه ارتعاش ابزار در اثر نیرو های ماشینکاری کاهش می یابد.

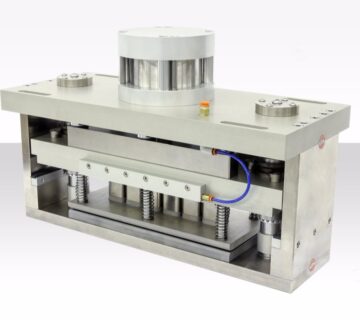

در ذیل تصویری از اجرای عملی این طرح در ابزارهای شرکت SANDVIK دیده می شود.

نتیجه گیری

روش فوق جدید ترین روش کاهش ارتعاش ابزار های شیارتراش یا ابزار های با فرم مشابه است. با اضافه کردن تعداد قطعات سخت ( اینسرت ) در قسمت های مناسب بدنه ابزار، می توان ارتعاش ابزار حین ماشینکاری را تا حد زیادی کاهش داد. انجام این روش در قسمت اجرایی هزینه بسیار پایینی را در بر خواهد داشت و تنها قسمت زمانبر مساله، تحلیل های المان محدود است که آن نیز پس از انجام چند مورد ساده EDM (Electroخواهد بود. در صورت استفاده از اینسرتهای غیر مدور، می توان از روش ماشینکاری ( جهت ایجاد حفره نشیمنگاه اینسرت روی بدنه ابزار استفاده نمود.

مراجع

– مشاهدات نویسنده در شرکت ابزار سازی SANDVIK