معمولا راههای سریع، میان بر و ارزان قیمت در ساخت قالب یا یک مجموعه باعث افزایش هزینه تولید می شود چرا که باعث افزایش هزینه تعمییرات و ضایعات تولید خواهد شد. به منظور جلوگیری از بروز این مشکل،توجه اولیه در روش ساخت قالب از اهمیت خاصی برخوردار می باشد. دقت در طراحی ورق گیر، نوع سنبه گیر و تصمیم در استفاده کردن یا نکردن صفحه ضربه گیر سختکاری شده در پشت سنبه ها ، در اکثر مواقع بیشترین اثر را بر عمر قالب دارند.

نکاتی که باید درباره بیرون انداز ورق Stripper( مورد توجه قرار گیرد.

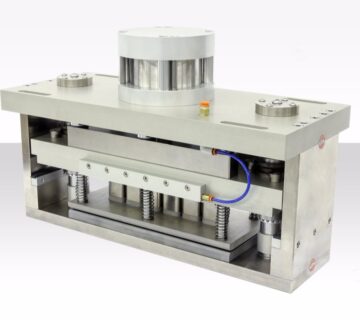

شکل(1) بیرون انداز ثابت

وظیفه اصلی بیرون انداز کشیدن ورق به پایین و جدا کردن آن از انتهای سنبه در مرحله بیرون آمدن سنبه(باز شدن قالب) می باشد.(اگر بیرون انداز به صورت فنری باشد که ورق را بگیرد به آن ورق گیر و اگر ثابت باشد بیرون انداز می گویند)

میزان نیروی بیرون انداز براساس جنس ورق و ضخامت آن و لقی بین سنبه و ماتریس تعیین می شود . محدوده این نیرو می تواند از حدود صفر شروع شده و حتی تا 25 درصد نیروی لازم جهت سوراخ کاری توسط قالب باشد.اما در اکثر قالب ها نیروی لازم برای بیرون انداز فقط در حدود 10 درصد نیروی سوراخ کاری است.داخل شدن بیش از حد سنبه و یا بسته شدن قالب بیش از ارتفاع مورد نیاز می تواند باعث بروز مشکلات اساسی در قالب شود.

حرکت بیش از اندازه ورق گیر می تواند باعث به وجود آمدن اشکالات زیر شود:

1.ممکن است پیچ های ورق گیر به صفحات موازی (parallels) و یا رام پرس برخورد کند،این برخورد می تواند باعث شکستن پیچ ها و خم شدن ورق گیر شود.

2.فشرده شدن بیش از اندازه فنر از حد طراحی آن می تواند باعث خرابی زود هنگام فنر می شود.

3.نتیجه برخورد ورق گیر با شعاع در نظر گرفته بر روی سنبه به منظور کاهش تنش،باعث شکست سنبه مخصوصا سرآن می شود.

وارد شدن بیش از اندازه سنبه همچنین باعث سایش سنبه و گال شدن دیواره سنبه می شود.

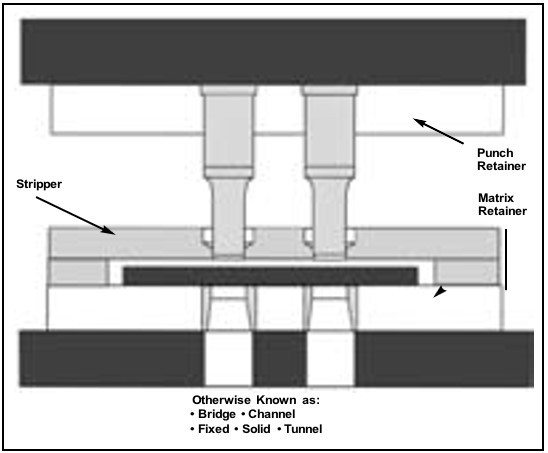

(شکل2) وقتی که قالب بسته می شود بیرون انداز فنری ورق یا قطعه را درجای خود نگه میدارد تا عملیات سوراخ کاری انجام شود

بیرون انداز ثابت:بیرون انداز ثابت یک صفحه فولادی است که با بسته شدن برروی ماتریس یا ماتریس گیر تشکیل یک شیار باز را داده و ورق در داخل آن حرکت می کند. سوراخ هایی به شکل سنبه و با تلرانس باز بر روی ورق گیر ایجاد می شود تا امکان حرکت سنبه ها در داخل آن میسر شود. در بازگشت قالب،ورق به زیر بیرون انداز گیر می کند و از بالا آمدن آن جلوگیری به عمل آمده و در نتیجه ورق از سنبه ها جدا می شود.فراموش نکنید هزینه ساخت ورق گیر های ثابت پایین بوده و به راحتی بر روی قالب سوار می شوند اما از سوی دیگر مشکلاتی را نیز به همراه دارند.این نوع ورق گیر نمی تواند ورق را به صورت تخت نگه دارد که نتیجه آن دفرمگی ورق ، امکان ایجاد گودی در قطعه و تغییر شکل آن می باشد.همچنین ورق گیرهای ثابت نمی توانند از شوک قالب در اثر برخورد اولیه سنبه ها با ورق جلوگیری کنند.

فاصله باز زیر ورق گیر ثابت که ورق داخل آن می شود را حدود یک و نیم برابر ضخامت ورق در نظر می گیرند. این فاصله اجازه دفرمگی قابل توجهی در ورق در حین برخورد سنبه با ورق را می دهد. نتیجه این امر ایجاد خش و لبه پریدگی لبه های سنبه خواهد بود.همچنین این دفرمگی می تواند باعث حرکت جانبی در ورق و سنبه ها شود.نتیجه این موضوع،شکستن سنبه ها و یا خرابی قطعه کار می باشد.

برداشتن ناگهانی نیرو از سنبه ها و ورق در انتهای مرحله برش (snapthrogh) باعث ایجاد شوک می شود.این شوک، مخصوصا وقتی با ورق زنگ نزن کار می شود بسیار بالا است و می تواند باعث شکستن تاج (کلگیhead)سنبه ها شود(در این مقاله منظور از تاج و کلگی سنبه )head( قسمت درگیر در سنبه گیر است و منظور از نوک سنبه قسمت برنده سنبه(tip) است ) بعد از عمل برش و در بازگشت قالب،ورق تمایل به تا خوردن و قلاب شدن را دارد.این خمیدگی باعث حلقه زدن و چسبیدن ورق به انتهای سنبه ها می شود که نتیجه آن افزایش فشار بر بیرون انداز و ایجاد خراشیدگی بر سطح سنبه ها می شود.

بیرون انداز فنری Spring Strippers

در صورت استفاده از بیرون اندازهای فنری (شکل2)، با بسته شدن قالب، بیرون انداز تمام سطح ورق را به طور کامل می گیرد و باعث می شودورق در حین سوراخکاری یا فرم گرفتن بصورت مسطح بماند. همچنین ، بیرون انداز فنری از بلند شدن ورق یا آویزان شدن آن به سنبه ها جلوگیری می کند. چون این بیرون انداز ورق را می گیردآن را ورقگیر(blank holder)نیز می نامند.

از آنجایی که بعد از هر بالا رفتن قالب ورق گیر از روی ورق بلند می شود تشخیص آنچه در قالب روی می دهد با چشم امکان پذیر است. همچنین ورق گیر فنری شوک پس از برش ورق را جذب می کند و از ایجاد شوک در مرحله خروج سنبه از ورق جلوگیری می کند که نتیجه آن عدم صدمه دیدگی قالب و پرس می باشد.

فراموش نکنید ورق گیرهای فنری نیاز به هزینه اولیه بالایی داشته و همچنین استفاده از آنها برنامه تعمیرات و نگهداری پیوسته ای را می طلبد اما به هر حال افزایش عمر قالب و کیفیت بهتر قطعه تولیدی در تیراژهای بالا را به همراه دارد.

شکستن تاج(کلگی)سنبه ها

دو دلیل اصلی برای شکستن کلگی سنبه وجود دارد،ضربه ابتدایی و شوک بعد از برش.شکست در اثر ضربه نتیجه بار بیش از اندازه بر روی سنبه است که باعث شکستگی کلگی سنبه می شود. این موضوع معمولا در مواقعی رخ می دهد که لقی سنبه و ماتریس کم باشدو ورق سخت یا ضخیم باشد.شکست بعد از اتمام برش وقتی روی میدهد که به یکباره فشار از روی سنبه برداشته شود.این اتفاق با افزایش لقی (Clearance) بین سنبه و ماتریس در ورق های با استحکام بالا همزمان می شود.

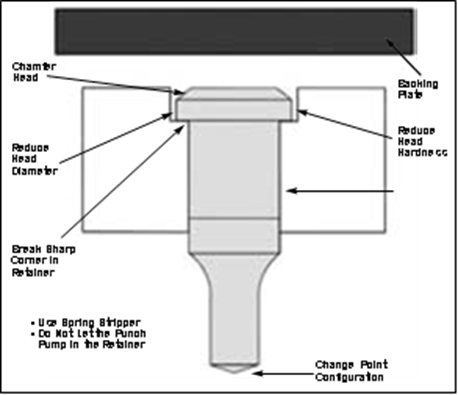

فاکتورهای دیگری که می تواند باعث شکستن تاج سنبه شود،بازی کردن سنبه در سنبه گیر و مستقیم بودن سنبه ،قالب های مرکب ،و سختی بیش از اندازه ضربه گیر (پشت بند backing plates) سنبه ها است،

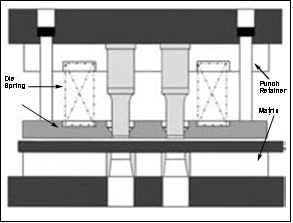

شکل3:کاهش سختی کلگی،تغییر شکل نوک سنبه،افزایش قطر شنک راههایی برای کاهش ریسک شکستن کلگی سنبه است

شکل 3 روش های کاهش ریسک شکستن کلگی سنبه را نشان می دهد.سنبه های مستقیم پتانسیل بالایی برای شکستن کلگی دارند.برای اینکه در این سنبه ها ساپورت کافی برای سنبه وجود ندارد.استفاده از سنبه با بدنه قوی تر باعث کاهش احتمال شکستن آن می شود.کاهش قطر یا پخ زدن تاج سنبه باعث کاهش یا حذف بار متراکم و خم شدن قسمت خارجی که ساپورت نشده است در زمان اعمال ضربه می شود.

نکته دیگری که مهم می باشد این است که لبه های پایینی سوراخ هایی که سنبه ها در سنبه گیر قرار میگیرند پخ زده شوند تا از تداخل پوشه های پله سنبه با سنبه گیر جلوگیری شود.سه روش موثر برای جلوگیری از شکستن کلگی سنبه عبارت است از:

-افزایش قطر بدنه سنبه تا آنجا که امکان پذیر است.

-اعمال تغییر در شکل لبه برنده سنبه تا نیروی برش به یکباره به سنبه وارد نشود.

-حفظ سختی صفحه ضربه گیر بین 45HRC تا 48HRC

قفل های ساچمه ای – Ball Lock/ Ball Bounce

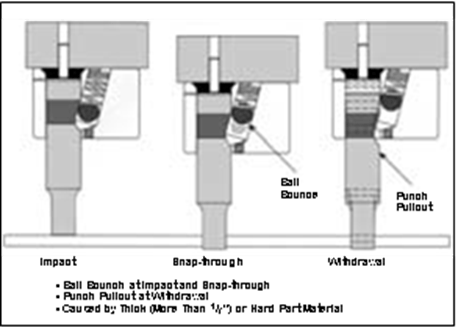

استفاده از قفل های ساچمه ای در قالب هایی که قرار است ورق های ضخیم و سخت را برش دهند می تواند مشکل ساز باشد. شوکی که در مرحله برخورد و برش ایجاد می شود می تواند باعث جهیدن ساچمه از موقعیت خود به بالا شود(شکل 4 را ببینید). همچنین جهیدن ساچمه در قالب های پرس سرعت بالا (بالاتر از 250 ضرب در دقیقه)نیز رخ دهد. جهش ساچمه باعث دو مشکل مهم می شود.

مشکل اول که رخ می دهد این است که جهش ساچمه سرانجام باعث خستگی ساچمه و خرد شدن آن می شود.مشکل دوم در رفتن سنبه از داخل سنبه گیر می باشد . وقتی که ساچمه بشکند یا فشار فنر پشت ساچمه قبل از بازگشت قالب نتواند ساچمه را در موقعیت گیر کردن به سنبه قرار دهد،ممکن است سنبه از سنبه گیر بیرون بیایدو یا اینکه در سنبه گیر بالاتر رود.جهت جلوگیری از جهش ساچمه می توان از فنرهای بوستری یا فنرهای مخصوص کار سنگین استفاده کرد .این فنرها برای سنبه گیرهای مخصوص کار سنگین موجود می باشند.

شکل4:شوک تولید شده در مرحله برخورد سنبه با ورق مرحله انتهای برش باعث جهیدن ساچمه می شود.

جهیدن ساچمه در پرسکاری سرعت بالا با سرعت بالای 250 ضربه در دقیقه می شود

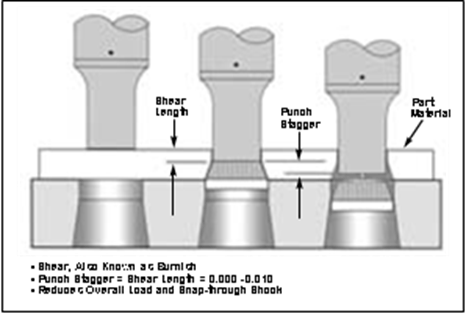

کوتاه و بلند کردن سنبه ها

سنبه ها را می توان به دو یا سه گروه که در ارتفاع سنبه ها با هم متفاوت هستند تقسیم کرد.با این روش شوک وارده در مرحله برخورد و مرحله برش به نصف و یا یک سوم کاهش می یابد(شکل 5). عموما اختلاف ارتفاع هر گروه معادل ضخامت ورق است اما اگر اختلاف ارتفاع معادل یا کمی کمتر از ناحیه برش (ناحیه صیقلی burnish length) باشد شوک مرحله ضربه و مرحله اتمام برش کاهش زیادی می یابد. این اختلاف ارتفاع منجر می شود که گروه بعدی سنبه ها قبل از پایان مرحله برش گروه اول با ورق برخورد کنند. بدین طریق انرژی شوک ناشی از اتمام برش (snap-through energy) توسط سنبه های گروه دوم جذب شده و صرف سوراخکاری می شود.

تناژ لازم برای ایجاد سوراخ از رابطه زیر استفاده می شود:

P=T*L*S

شکل5: اختلاف ارتفاع سنبه ها برای حداقل کردن شوک مرحله برخورد و شوک ناشی از اتمام برش

در این رابطه T ضخامت ورق ، Lمحیط برش ، S استحکام برشی ورق و P نیروی لازم برای برش است.

توجه داشته باشید که برای موادهای مختلف، استحکام کششی و برشی یکسان نیست. استحکام برشی آلومینیوم در حدود 50 درصد تنش کششی آن است.در حالی که استحکام برشی فولاد زنگ نزن در حدود 90 درصد استحکام کششی آن است. نکته دیگر اینکه در محاسبه تناژ پرس مورد نیاز برای قالب فشار ورق گیر را نیز محاسبه کنید.

نتیجه گیری:

در خاتمه یادآور می شود در حالی که برای افزایش عمر قالب به دنبال انتخاب سنبه مناسب تری که نمی شکند هستید و روش های افزایش عمر قالب را پی گیری می کنید در نحوه ساخت قالب دقت کافی به خرج دهید.

ترجمه از شرکت نیوساد، طراح و سازنده قالب