فرآیند پرسکاری از جمله رایج ترین و پر قدمت ترین روش های تولید قطعات به شکل ورق می باشد.

با پیشرفت روز به روز تکنولوژی در حوزه های مختلف، بخش های بسیاری از صنعت دچار دگرگونی های مختلفی شده اند که البته صنعت پرسکاری یکی از آن ها می باشد. بطور خاص در سال های گذشته پرسکاری و فرم دادن به قطعات فلزی دستخوش تغییرات زیادی بوده اند.

متاسفانه در گذشته ورق های فلزی توسط نیرو های انسانی به داخل دستگاه های پرس منتقل می شدند که این فرآیند بسیار سخت و خطرناک، آسیب های جانی بسیاری را به همراه داشت از جمله این آسیب ها قطع عضو بود و همچنین انجام این فرآیند توسط انسان باعث کندی سرعت تولید می شد.

اما امرزوه با استفاده از رباط های صنعتی برای انجام این فرایند، خطرناک تا حد زیادی رفع شده و این ربات ها توانسته اند جایگاه خوبی در صنعت پرسکاری داشته باشند.

به تحت فشار قرار گرفتن فلزات برای فرم دهی بهترشان، پرسکاری گفته می شود که به دو صورت دستی و ماشینی قابل انجام می باشد.

فهرست مقاله

انواع پرس های قدرتی

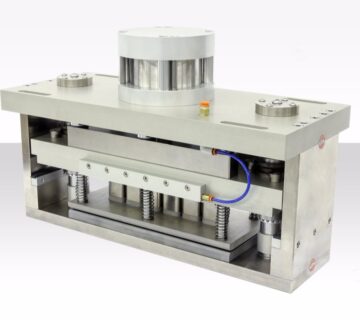

پرس های قدرتی ماشین آلاتی هستند که در قاب پرس با حرکت رفت و برگشتی متناوب، در مسیر معینی و زاویه قائم ضربه میزنند. این نوع ماشین آلات ساکن می باشند.

از پرس خای قدرتی برای فشردن مواد فلزی و مواد نیمه ساخته استفاده می شود و عملیات پرس توسط سنبه و ماتریس صورت می گیرد.

عواملی مثل: فرم، سختی مواد و برش از مواردی هستند که در انتخاب نوع پرسکاری و ماشین آلات پرس تاثیر خواهند داشت.

پرس مکانیکی

پرس های ماشینی یا مکانیکی دارای نیروی مکانیکی هستند و انتقال این نیرو توسط میل لنگ و کلاچ انجام می شود.

معایب این روش آلودگی صوتی و فرآیند های دشوار تعمیر و نگهداری آن می باشد که البته با روش های پیشرفته این ایرادات قابل رفع هستند.

پرس هیدرولیکی

به پرس هایی که انتقال نیرو در آن ها با ضربه زدن توسط فشار مایع روغنی صورت می گیرد، پرس هیدرولیکی به ماشینی گفته می شود.

معایب این روش مصرف انرژی زیاد، سایز بزرگ، سرعت حرکت کورس پایین و هزینه بالا می باشد. در این دستگاه، نیروی پرس توسط سیلندر های هیدرولیکی تامین می شود.

پرس پنوماتیکی

از معایب این روش این است که تنها در تناژ های پایین می توان از آن استفاده نمود اما در مقایسه با پرس هیدرولیکی دارای سرعت بالا، وزن و ابعاد کمتر و کنترل پذیری بیشتر می باشد.

از هوای فشرده برای اعمال نیرو استفاده می شود.

پرس اکستروژن

برای این روش نیازمند داشتن ماشین هایی با دقت بالا و قالب هایی دقیق هستیم و میتوان در این روش پرس قطعاتی با دقت بسیار بالا تولید نمود.

پرس آهنگری چند مرحله ای

از این پرس برای تولید قطعاتی مثل: پیچ، پین و مهره ها استفاده می شود و بطور معمول از این دستگاه برای تغییر شکل قطعات توپر بصورت انبوه استفاده می شود.

پرس پیچی

این دستگاه با توجه به مواردی که در ادامه گفته می شود دارای تقسیم بندی مختلفی هستند:

1_ روشی که چرخ لنگر شتاب می گیرد:

- سیستم اصطکاکی با دیسک استوانه ای یا مخروطی

- سیستم هیدرولیکی

- سیستم محرکه الکتروموتوری مستقیم

- سیستم محرکه گوه ای

۲- ساختمان آن

- چرخ لنگر به همراه محور در راستای عمودی حرکت می کند

- محور با چرخ لنگر حرکت عمودی ندارد

در معرفی انواع پرسکاری به معایب هر کدام از آن ها شاره نمودیم؛ در ادامه می خواهیم روشی که میتوان این معایب را برطرف نمود بررسی کنیم:

پرسکاری رباتیک

از بهترین و پر بازده ترین انواع پرسکاری، پرسکاری رباتیک می باشد. خطوط پرسکاری رباتیک نیازمند مواردی همچون: طراحی گریپر و فیکسچر و شبکه سازی ربات های با تجهیزات پرسکاری است اما سرعت پرسکاری در خطوط رباتیک بسیار بالا خواهد بود و همینطور کیفیت و بازدهی نیز افزایش چشمگیری خواهد داشت.

مزایا:

- افزایش کنترل پذیری ماشین آلات

- بهینه شدن فضای کار

- کاهش هزینه هایی مثل: نگهداری، مصرف انرژی و آلودگی صوتی

- بالا رفتن تناژ کار

- کاهش آسیب دیدگی در نیروی کار انسانی

تفاوت پرس های مکانیکی و هیدرولیکی

پرس ها ی ضربه ای:

- کورس کم

- سرعت زیاد

- قابلیت تنظیم کورس کم

- در تمام طول کورس تناژ ماکزیمم ندارد

- در انتهای لنگ ماکزیمم تناژ به وجود می آید

- این نوع پرس برای اقداماتی که به نیروی زیاد در انتهای کورس لازم می باشد مثل: سوراخ کاری ورق زنی و کشش و فرم های کم عمق؛ مناسب است

- منساب برای قالب های بسته آهنگری

پرس های هیدرولیکی:

- سرعت کم

- کورس زیاد

- قابلیت تنظیم کورس زیاد

- نیروی یکنواخت در کل کورس

- نیرو در پرس های هیدرولیکی ثابت است

- نیرو بطور مستقل از مسیر اعمال خواهد شد

- این نوع پرس نسبت به پرس مکانیکی سرعت کمتری دارد

- این نوع پرس برای اقداماتی که نیاز به یک فشار ثابت در سرتاسر کورس داریم مثل: فرم دهی و کشش عمیق، مناسب است

- مناسب برای کشش عمیق اکستروژن

اجزای تشکیل دهنده دستگاه پرس

- تاج پرس

- ضربه زدن

- ستون های کناری پرس

- بستر

- دستگاه پرس