فهرست مقاله

علل تخریب و روش جوشکاری قالبهای آهنگری

مواد مختلف با قرارگیری در شرایط کاری گوناگون می توانند دچار انواع متعددی از تخریب شوند. به طور کلی، تخریب قالب( آهنگری یا سایر قالب ها) عبارت است از تضعیف عملکرد آن به سبب تغییرات در شکل، ابعاد و خواص ماده علل تخریب ذکر شده در منابع را می توان به انواع مختلفی تقسیم بندی کرد.

صرف نظر از عیوب کاری در حین فرایند، که در اولویت نخست قرار دارند، تخریب قالبها میتواند بر خواسته از اشتباهات طراحی، حوادث ناگهانی، انبارداری نادرست و حمل و نقل نامناسب نیز باشد. طراحی اشتباه یکی از جنبههای مهم بروز تخریب در قالب ها است.

و در صورتی که در طراحی گوشه های تیز، شیار ها و تغییرات ناگهانی مقاطع عرضی نهایت دقت به عمل آید می توان از تخریب جلوگیری کرد تخریب های ناشی از فرایند تولید نیز برخاسته از عدم تناسب روش تولید قالب با ماده هستند.

عمر کوتاه ابزار های شکل دهی، جدی ترین مشکل در فرآیند آهنگری است، محوریت اصلی این مقاله عیوب عملیاتی و روشهای ترمیم آنها است، عیوب عملیاتی مهمترین دلایل تخریب قالبهای آهنگری هستند. ساز و کار این نوع تخریب( اصلی ترین نوع تخریب) در بیشتر موارد مربوط به نوع کارکرد غالب( آهنگری داغ یا گرم یا سرد) است.

قالب های گرم کار به دلیل اعمال سیکل های گرمایش و سرمایش مداوم در کنار بارگذاری مکانیکی بیشتر در معرض ترکها، خستگی گرمایی تغییر شکل پلاستیک و خوردگی قرار دارند.

ساز و کارهای تخریب

طبق آمارهای موجود دلایل از سرویس خارج شدن قالبهای آهنگری عبارتند از: تغییرات ابعادی در اثر سایش ساینده(70درصد)، تغییر شکل پلاستیک(25درصد) و ترکهای خستگی ناشی از سایر عوامل( عیوب ساختاری و موادی یا عملیات حرارتی و ترمومکانیکی نادرست) ( فقط ۵ درصد).

بسیاری از پدیده ها اغلب به صورت همزمان رخ میدهند و ارتباط بین آنها اساساً وابسته به طراحی ابزارها، شرایط آهنگری شدن و تولید، عملیات حرارتی مواد ابزار، شکل پیش فرم و ماده خام و غیره است.

تحقیقات نشان داده اند ساز و کارهای از قبیل سایش ساینده، خستگی ترمومکانیکی ، خستگی مکانیکی، تغییر شکل پلاستیک، سایش چسبنده و اکسیداسیون در لایه سطحی ابزارهای آهنگری اتفاق می افتند.

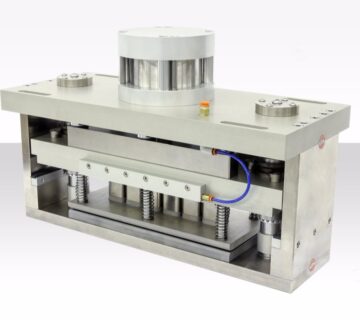

اصلی ترین ساز و کار تخریب در قالبهای آهنگری فولادی سایش و تغییر شکل پلاستیک سطحی است این در حالی است که مهمترین سازوکار تخریبی در قالبهای آهنگری سخت پوشانی شده خستگی ترمومکانیکی است شکل ۱ در حالت کلی، نشان دهنده مکانهایی در مقطع عرضی است که ساز و کارهای خاصی قالب هستند.

-

شرایط فرآیندهای مختلف آهنگری:

شرایط فرآیندهای مختلف آهنگری:

قالبهای آهنگری داغ معمولاً عمر کوتاهی دارند. حین تغییر شکل ماده خام، دمای لایه سطحی ابزار های آهنگری میتواند به ۸۰۰ درجه سانتیگراد برسد که سرمایش سریع پس از آن باعث میشود که ابزارها در معرض شیب های دمایی بزرگ قرار بگیرد، به طوری که در صفحه مقطع عرضی تفاوت دمایی سطح و دمای نواحی نزدیک به سطح می تواند به چند صد درجه برسد.

سخت ترین شرایط مربوط به تغییر شکل گرم است، زیرا تمامی پدیدههای تخریب کننده از اهمیت یکسانی برخوردار هستند. در این شرایط ابزارها باید فشارهای خیلی شدید را متحمل شوند.( همانند تغییر شکل سرد) و در عین حال باید در برابر دمای بالا نیز مقاوم باشند.

تخریب قالب های سرد کار عمدتاً به سبب بارگذاری ضربه ای و ایجاد ترک های خستگی در نواحی تمرکز تنش است.بررسی سازو کار شکست قالبهای آهنگری شعاعی سخت پوشانی شده با سوپرآلیاژ پایه نیکل توسط نعمت زاده و همکاران نشان داد که اکسیداسیون منشاء اصلی جوانه زنی ترک خستگی در قالبهای آهنگری شعاعی است.

شکست قالب های مذکور به دلایل عمده چون کم بودن مرز دانه ها در ساختار جوش و تمایل آلیاژهای پایه نیکلی به شکست بین دانه های تحت خستگی ترمو مکانیکی است.

همچنین، کار سختی، که خود یکی از عوامل کاهش عمر خستگی است، یکی از ساز و کارهای رایج حین خستگی ترمومکانیکی در قالبهای آهنگری شعاعی و از عوامل موثر در تخریب این نوع قالب ها است. در جای دیگر گزارش شده است که کار سختی سوپرآلیاژهای لایه نشانی شده در سطح میتواند منجر به افزایش مقاومت به سایش شود.

بررسی تغییرات ساختاری ناشی از خستگی ترمومکانیکی بر قالب آهنگری از جنس فولاد 1.2714 سخت پوشانی شده با سوپر آلیاژ پایه نیکلUDIMET520 توسط نعمت زاده و همکاران نشان داد که نواحی مرکزی قالب در تماس مستقیم با شمش قرار دارند و سایش در این ناحیه رخ می دهد.

بنابراین، تغییرات مقطع عرضی این ناحیه نسبت به سایر نواحی قالب باعث افزایش کرنش و تمرکز تنش می شود و احتمال ترک در این ناحیه افزایش می یابد. از آنجایی که حداکثر دمای کارکرد قالبهای آهنگری شعاعی حدود ۱۰۰۰ درجه سانتیگراد است، اکسیداسیون و تغییرات شدید ناحیه مرکزی مقطع عرضی رخ می دهد.

تعمیر قالبهای آهنگری:

انتخاب روش تعمیر بهینه تقریباً وابسته به نوع ساز و کار تخریبی است. در میان تمامی روش های لایه نشانی مواد، سخت پوشانی به وسیله جوشکاری ذوبی قابل اعتماد ترین و مقرون به صرفه ترین شیوه برای بهبود خواص مکانیکی، افزایش طول عمر و تعمیر قالب ها است.

عیوب ایجاد شده در قالبهای آهنگری را میتوان به وسیله سخت پوشانی به روش جوشکاری و سپس سنگزنی جبران کرد. تغییرات ساختاری و میزان سختی در جوش های اعمالی، به ویژه در ناحیه متاثر از حرارت در زیر جوش، به عنوان معیاری در کیفیت جوش قلمداد می شود.

به طور، کلی مواد مورد استفاده در ساخت قالب ها حاوی مقادیر زیادی از کربن و عناصر آلیاژی هستند و به دلیل ملاحظات متالورژیکی فراوان و جوش پذیری اندک جوشکاری آنها دشوار است.

– فرآیندهای جوشکاری سخت پوشانی قالبهای آهنگری:

از جمله روشهای سخت پوشانی به کمک جوشکاری می توان به فرایندهای جوشکاری قوس الکترود دستی(smaw) جوشکاری قوسی با گاز محافظ(GMAW) جوشکاری قوس تنگستن با گاز محافظ(GTAW) جوشکاری زیر پودری(SAW) و جوشکاری قوسی انتقال پلاسما(PTAW) اشاره کرد. ضخامت لایه نشانی و نرخ ترقیق سخت پوشانی به شیوه جوشکاری به ترتیب حدود ۱۰-5/0 میلیمتر و50-10 درصد است.

فرایندGTAW حرارت ورودی کمتری در مقایسه باSMAW ایجاد می کند(10).PTAW عمق نفوذ بیشتر و منطقه متاثر از حرارت(HAZ) کوچکتری و حفاظت بالاتری دارد و میتواند در قطبیت مستقیم، معکوس و متغیر مورد استفاده قرار گیرد؛ این فرآیند کارایی بالاتری از GTAW دارد.

-مواد مورد استفاده در سخت پوشانی

موارد مصرفی سخت کاری سطحی، از لحاظ ریزساختاری، شامل یک زمینه نرم نظیر آهن نیکل و یا کبالت هستند که رسوب های سختی مانند برید ها، کاربیدها یا ترکیب های بین فلزی سخت در آن پراکنده شده است. در حقیقت، مقاومت به سایش در نتیجه حضور این رسوبهای سخت است(23-21).

کاربیدها باعث افزایش مقاومت به سایش ساینده، مارتنزیت سبب افزایش مقاومت به سایش فلز به فلز و کار سختی سطحی نیز منجر به مقاومت در برابر تغییر شکل و گالینگ خواهد شد(10). مقاومت به سایش آلیاژهای سخت پوشانی متاثر از ساختار، حجم و اندازه فازهای سازنده آنها است(24).

سوپرآلیاژهای گوناگونی(آهنی و غیر آهنی)برای سخت پوشانی قالب های آهنگری مورد استفاده قرار میگیرند.

– آلیاژهای سخت کاری پایه آهن

آلیاژهای سخت کاری پایه آهن عمدهترین آلیاژهای سخت کاری هستند که شامل فولاد های فریتی- بینیتی، فولادهای مارتنزیتی، فولادهای تندبر و فولاد های آستنیتی کم کروم و پر کروم هستند. مواد سخت پوشانی پایه آهنی پر آلیاژ نیز شامل مقدار زیادی کروم تنگستن و یا مولیبدن بوده که منجر به تولید کاربید هایی می شوند که مقاومت در برابر سایش و ضربه را تامین می کنند.

در صورتی که فلز پرکننده الکترودهای روتایل ای پر آلیاژ باشند، سختی این پرکننده ها تا دمای ۶۰۰ درجه سانتیگراد پایدار است در تحقیقات مختلف به بررسی نقش عناصر آلیاژ مختلف در کیفیت جوش نهایی پرداخته اند.

به عنوان مثال، بررسی نقش مولیبدن در ریز ساختار و خواص سایشی رسوب جوش سطحی توسط wang و همکاران نشان داد که با افزایش مولیبدن به ۴ درصد کاربیدهای پیچیده در زمینه مارتنزیتی تشکیل می شوند و خواص سایشی آلیاژ بهتر میشوند. افزایش هرچه بیشتر مولیبدن نیز منجر به ایجاد ترک خواهد شد.

بررسی کیفیت رسوب جوش چند لایه در تحقیقی دیگر توسط jilleh و همکاران نیز نشان داد که افزودن تیتانیم به آلیاژ fe-cr-c با ایجاد ترکیب tic در زمینه منجر به بهبود استحکام لایه رسوبی نهایی میشود.

تمایل بالاتر تیتانیوم نسبت به سایر عناصر در تشکیل کاربید باعث می شود که از واکنش سایر عناصر با کربن ممانعت به عمل آید. تحقیقی دیگر توسط عظیمی و همکاران نشان داد که مقدار زیاد کروم به تنهایی نمی تواند مقاومت به سایش را افزایش دهد و مقاومت به سایش در سایه حضور مقدار بهینهی کروم به همراه سایر عناصر آلیاژی کارببدساز حاصل میشود.

گزارش شده است که حضور nb وmo در الکترود پر کروم نه تنها باعث ایجاد کاربید(7C3)Cr،Mo،Fe به شکل استخوان ماهی می شوند، بلکه باعث تغییر شکل کاربیدها، افزایش سختی و بهبود رفتار سایشی روکش میشود.

آلیاژهای سخت کاری غیر آهنی

-سوپرآلیاژهای پایه کبالت

سوپرآلیاژهای پایه کبالت به علت دارا بودن خاصی از قبیل مقاومت بالا به سایش، خوردگی و حرارت به طور رایج در سخت پوشانی سطوح فولادی استفاده می شوند. علاوه بر این، سوپرآلیاژهای پایه کبالت مقاومت به خستگی حرارتی بهتر و جوش پذیری بالاتری سوپر آلیاژهای پایه نیکل دارند.

ترکیب اصلی سوپرآلیاژهای پایه کبالت شامل کبالت و کروم است. مقدار کروم بالاتر مقاومت به خوردگی را در دماهای بالا افزایش میدهد. نیکل نیز شکل پذیری را افزایش میدهد تنگستن، مولیبدن و کربن نیز مقاومت به سایش را افزایش میدهند.

ترکیب اصلی سوپرآلیاژهای پایه کبالت شامل کبالت و کروم است. مقدار کروم بالاتر مقاومت به خوردگی را در دماهای بالا افزایش میدهد. نیکل نیز شکل پذیری را افزایش میدهد تنگستن، مولیبدن و کربن نیز مقاومت به سایش را افزایش میدهند.

کاربید کروم، کاربید تنگستن و کربن در زمینه کبالت باعث افزایش استحکام زمینه سوپرآلیاژهای پایه کبالت میشوند.معروف ترین سوپرآلیاژهای پایه کبالت آلیاژهای تجاریHaynes, stellite. o. k هستند.

خانواده stellite مشهورترین سوپرآلیاژهای پایه کبالت برای سخت پوشی فولادهای ابزار هستند و در این میانstellite6. بیشترین استفاده را دارد آلیاژهای مانندstellite21 وinconel625 سختی کمی دارند ولی سختی پذیری بالایی دارند. گزارش شده است که آلیاژstellite21 مقاومت به گالینگ بالایی داردstellite21 علی رغم سختی ابتدایی پایین، مقاومت بالایی در برابر سایش و خوردگی دارد.

خانواده stellite مشهورترین سوپرآلیاژهای پایه کبالت برای سخت پوشی فولادهای ابزار هستند و در این میانstellite6. بیشترین استفاده را دارد آلیاژهای مانندstellite21 وinconel625 سختی کمی دارند ولی سختی پذیری بالایی دارند. گزارش شده است که آلیاژstellite21 مقاومت به گالینگ بالایی داردstellite21 علی رغم سختی ابتدایی پایین، مقاومت بالایی در برابر سایش و خوردگی دارد.

شکل ۴ حجم سایش نسبی آلیاژهای سخت پوشانی در دماهای بالا stellite6 نیز مقاومت به ضربه پایینی دارد و در آهنگری پرتابی مورد استفاده قرار نمی گیرد.

inconel625وstellite21 توانایی کار سختی و جذب انرژی بالایی دارند و می توانند در این شرایط استفاده شوند.

در آلیاژهای سخت پوشانی، ترقیق زیرلایه در فلز جوش باعث تغییر ترکیب فلزجوش می شود و تاثیر نامطلوبی بر خواص سایشی دارد تحقیق Atamert و همکاران نشان داد که ترقیق باعث افزایش چقرمگی، کاهش سختی و نرخ کار سختی و در نتیجه مقاومت به سایش میشود. در مقابل، تحقیقOtterlo و همکارش بیانگر این است که در برخی موارد، مانند سخت پوشانی فولادهای زنگ نزن با آلیاژ های پایه کبالت افزایش ترقیق منجر به افزایش مقاومت به سایش میشود.

سوپر آلیاژهای پایه نیکل

سوپر آلیاژهای پایه نیکل نیز به طور گسترده ای برای ارتقای ظرفیت تحمل بار فولادهای ابزار دما بالا استفاده میشود. این سوپرآلیاژها از سوپرآلیاژهای پایه کبالت ارزانتر هستند. عناصر آلیاژی اصلی آنها نیکل و کروم و مقدار کمی از سایر عناصر از قبیل آهن، کربن، سیلیسیم،مولیبدن، آلومینیوم، بور و تنگستن هستند، کاربیدها و بورید ها سختی و مقاومت به سایش را افزایش می دهند، در حالیکه کروم و آلومینیوم باید با تشکیل اکسید منجر به پایداری سطحی میشوند.

از خانواده ی این سوپرآلیاژها میتوان آلیاژهای تجاری DELORO، COLMONOY،INCONEL و UDIMET 520 را نام برد. برای مثال ، آلیاژ UDIMET 520 به طور گستردهای در سخت پوشانی قالبهای آهنگری شعاعی استفاده میشود.

تحقیق نعمت زاده و همکاران نشان داد که آلیاژ UDIMET520 لایهنشانی شده به وسیله فرایند GTAW مقاومت بالایی به ترک گرم در حین جوشکاری دارد.

تاثیر پارامترهای جوشکاری بر فرآیند سخت پوشانی

حرارت ورودی بالا همچنین میتواند وقوع پیچیدگی را نیز در پی داشته باشد.

کاهش حرارت ورودی منجر به سرمایش سریع تر و کاهش اندازه دندریت ها و فاصله بین آنها و در نهایت بهبود خواص مکانیکی جوش می شود.

حرارت ورودی تنها بر مورفولوژی جوش موثر است و تاثیری بر ترکیب شیمیایی آن ندارد. افزایش شدت جریان نیز در فرآیند سخت پوشانی به شیوه جوشکاری باعث افزایش نرخ لایه نشانی، عمق نفوذ، رقت و وقوع جدایش شیمیایی در فلز جوش میشود.

استفاده از انرژی حرارتی بالا در جوشکاری مانند ولتاژ و شدت جریان زیاد و یا کاهش سرعت جوشکاری، باعث میشود که کاربید های بیشتری فرصت رشد و کروی شدن پیدا کنند و میزان ترقیق عناصر آلیاژی افزایش یابد و منجر به افت هرچه بیشتر خواص مکانیکی و سختی خواهد شد.

یکی دیگر از پارامترهای موثر در جوشکاری سخت پوشانی، نوسان حین جوشکاری است. این کار علاوه بر گسترش HAZ، باعث می شود که بتوان در یک پاس ناحیه وسیعتری را لایه نشانی کرد.

بررسی تاثیر نوسان حین جوشکاری بر ریز ساختار و خواص آلیاژ سخت پوشانی های پویوتکتوئید Fe-Cr-C با فرآیند GTAW توسط Lai و همکاران(25) نشان داد که نوسان میتواند باعث توزیع مناسب ترکیب شیمیایی، شکستن کاربیدهای لایه ای از شاخه اصلی خود و در نهایت تبدیل آنها به ساختاری کرمی شکل شود. این تغییر در مورفولوژی کاربید تغییرات توزیع سختی، یعنی خواص سایشی، خواهد داشت.

نتیجه گیری

بدون شک عیوب عملیاتی منطقه علت تخریب قالبهای آهنگری هستند. سایش را می توان اصلی ترین علت تخریب در انواع قالبهای آهنگری دانست. به علت دمای بالای فرایند، قالبهای آهنگری داغ معمولاً عمر کوتاهی دارند.سخت پوشانی به وسیله جوشکاری ذوبی مناسب ترین شیوه برای تعمیر قالب ها است. از آنجایی که قالب ها حاوی مقادیر زیادی از کربن و عناصر آلیاژی هستند جوش پذیری پایینی دارند و باید در تعمیر آنها ملاحظات بسیاری را مدنظر قرار داد. سوپر آلیاژ های مورد استفاده در سخت پوشانی شامل یک زمینه فلزی(جز نرم) و رسوب ها و ترکیب های بین فلزی پراکنده(جز سخت) هستند. آلیاژهای پایه آهن رایجترین آلیاژهای مورد استفاده در سخت پوشانی هستند.

آلیاژهای پایه کبالت مقاومت به خستگی حرارتی بهتر جوش پذیری و قیمت بالاتری نسبت به آلیاژهای پایه نیکل دارند. حرارت ورودی ، یکی از پارامترهای بسیار مهم در سخت پوشانی به وسیله جوشکاری است، به طوری که مقادیر بالای حرارت ورودی می تواند منجر به وقوع ترک گرم و پیچیدگی شود.

در مقابل، کاهش حرارت ورودی منجر به ظریف تر شدن و ریز ساختار و بهبود خواص مکانیکی میشود. استفاده از انرژی حرارتی بالا در جوشکاری می تواند باعث افت خواص مکانیکی شود. ایجاد نوسان در حین جوشکاری علاوه بر گسترش وسعت لایه نشانی و HAZ میتواند باعث تغییرات ریز ساختاری و در نهایت خواص سایشی فلز جوش شود.

شرایط فرآیندهای مختلف آهنگری:

شرایط فرآیندهای مختلف آهنگری: خانواده stellite مشهورترین سوپرآلیاژهای پایه کبالت برای سخت پوشی فولادهای ابزار هستند و در این میانstellite6. بیشترین استفاده را دارد آلیاژهای مانندstellite21 وinconel625 سختی کمی دارند ولی سختی پذیری بالایی دارند. گزارش شده است که آلیاژstellite21 مقاومت به گالینگ بالایی داردstellite21 علی رغم سختی ابتدایی پایین، مقاومت بالایی در برابر سایش و خوردگی دارد.

خانواده stellite مشهورترین سوپرآلیاژهای پایه کبالت برای سخت پوشی فولادهای ابزار هستند و در این میانstellite6. بیشترین استفاده را دارد آلیاژهای مانندstellite21 وinconel625 سختی کمی دارند ولی سختی پذیری بالایی دارند. گزارش شده است که آلیاژstellite21 مقاومت به گالینگ بالایی داردstellite21 علی رغم سختی ابتدایی پایین، مقاومت بالایی در برابر سایش و خوردگی دارد.