پرسکاران ورقهای فلزی برای ارزیابی رفتار مواد و پوشش ابزار، آزمایشات مختلفی را بکار می برند. آزمایشات اصلی مورد استفاده تست خراشی ، تست خمشی فشاری ، آزمایشات کاهش سطح مقطع و آزمایشات شکل دهی، می باشد. بطور کلی 5 مدل خرابی وجود دارد که عامل اصلی از کارافتادن ابزار پرسکاری بوده و این موارد در ادامه مورد بحث قرار خواهند گرفت. در سالیان اخیر فولادهای پر استحکام پیشرفته، بطور گسترده ای در صنعت خودروسازی مورد استفاده قرار گرفته اند. استفاده روز افزون از این مواد در نتیجه پاسخ و عملکرد عالی اینگونه مواد بدلیل کاهش وزن و افزایش امنیت خودرو به هنگام تصادفات می باشد. همانطور که استفاده از این فولادها مزایایی به همراه دارد، مشکﻼتی نیز در هنگام استفاده، گریبانگیر مصرف کننده خواهد شد. این قبیل مشکﻼت که عمده آن متوجه پرسکاران می باشد عبارتند از برگشت فنری و افزایش نیروی لازم جهت شکل دهی( و بنابراین فشار تماسی). لازم به ذکر است که این محدودیت ها را در هنگام شکل دهی فولادهای نرم کمتر شاهد خواهیم بود. در بیشتر موارد پرسکار مجبور می باشد در هنگام شکل دادن فلز و برای کاهش برگشت فنری، فشار را افزایش دهد که این افزایش فشار باعث افزایش فشار سایش ابزار و پوسته ای شدن آمی گردد.

بنا براین اعمال فرایندهای بهبود سطحی و استفاده از ابزار جدید برای اجتناب از سایش شدید ابزار به هنگام شکل دهی فولادهای پر استحکام پیشرفته امری اجتناب ناپذیر است. انواﻉ خرابی ابزار و عوامل بوجود ﺁمدﻥ ﺁنها سایش: سایش یکی خرابیهای مهم و تاثیر گذار در عملکرد مواد بوده که در سطح بیرونی ابزار بوجود می آید که در اثر مکانیزم های ساینده وکاهش و جابجایی مواد در سطح ابزار، پدیدار می شوند. یکی از معمولترین پدیده های سایشی پوسته ای شدن می باشد. پوسته ای شدن در اثر لغزش و تماس بین سطح ابزار و قطعه کار بوجود آمده که منجر به کاهش و جابجایی مواد در سطح ابزار می شود. دو مکانیزم اصلی سایش، سایش چسبنده و سایش خراشی می باشند. سایش خراشی در اثر ذرات سخت بوجود می آید. این ذرات با عث بوجود آمدن نیرویی در خﻼف جهت و حرکت آنها در طول سطح جامد شده و مکانیزم سایش خراشی بوجود می آید.

مکانیزم چسبنده، بوسیله چسبندگی موضعی میان سطوح در حال تماس بوده و منجر به انتقال مواد میان این سطوح می گردد. تغییر فرﻡ پلاستیکی: تﻐییر فرم پلاستیک توسط فشار تماسی متجاوز شده از تنش تسلیم فشاری ابزار بوده و یکی از خرابیهای رایج ابزار در حال تماس می باشد. ورقه ورقه ای شدﻥ: هنگامیکه تنشهای وارده به ابزار از مقدار استحکام خستگی ابزار بیشتر شود، این نوع خرابی بوجود می آید. ترﻙ: هنگامیکه تنشهای وارده به ابزار از تافنس شکست ابزار متجاوز گردد، ترک خوردگی بوجود آمده و به عنوان خرابی ابزار محسوب می گردد. پوسته ای شدﻥ: در اثر لغزش دو سطح روی یکدیگر اتفاق می افتد که اغلب می تواند بوسیله جریان پلا ستیکی ، انتقال مواد یا توسط هر دوی آنها اتفاق بیافتد. چهار فاکتور اصلی می توانند این نوع خرابیها را تحت تاثیر قرار دهند:

- فشار تماسی

فشار تماسی موضعی میان ورق فلزی و ابزار، تمام مدلهای خرابی ابزار را تحت تاثیر قرار می دهد. هنگام پرسکاری ورقهای فولادی به افزایش فشار تماسی نیاز داریم ، لذا احتمال مشاهده AHSS خرابی ابزار در مقایسه با پرسکاری فولادهای نرم بطور چشمگیری افزایش می یابد. این فشار تماسی را می توان توسط طراحی قالب از قبیل بکار بردن شعاعهای بزرگتر یا کاهش ضخامت ورق فلزی کاهش داد.

2-کیفیت سطحی

اگر سطح ابزار خیلی نرم تر از سطح ورق فلزی باشد، سطح ابزار دچار پوسته ای شدن می شود. پولیش کردن سطح ابزار قبل و بعد از پوششدهی به کاهش پدیده پوسته ای شدن کمک می کند. بطور کلی زبری ورق تاثیر کمی بر روی خرابی ابزار دارد.

3-پوشش ابزار

یک پوشش مناسب با یک ضریب اصطکاک پایین برای کاهش پوسته ای شدن ضروری بوده و از سایش ابزار جلوگیری می کند.

4-روانکار

شکل دادن فولادهای پر استحکام به روانکارهایی با عملکرد عالی نیازمند است. ممکن است این روانکارها شامل افزودنیهای افزایش فشار نیز باشند زیرا فشار تماسی در مناطقی از ابزار ممکن است بطور فزاینده ای افزایش یابد که می تواند باعث آسیب گردد.

عملیات سطحی و پوشش دهی عملیات سطحی و پوششدهی کمک زیادی به افزایش عمر ابزار نیتراته کردن و ، و کاهش اصطکاک می نماید. عملیات حرارتی آبکاری کرم سخت در میان تکنیک های معمول سطحی است. هر چند این فرایندها هنگامیکه ورقهای پر استحکام مورد استفاده باشند به علت احتمال بروز دوباره خرابی کاربرد زیادی ندارند . .سه پوششی که در قالبهای پرسکاری ورقهای پر استحکام مورد استفاده قرار می گیرند عبارتند از:

– رسوب بخارفیزیکی(PVD)

–رسوب بخارشیمیایی (TD) و

– نفوذ حرارتی (CVD (

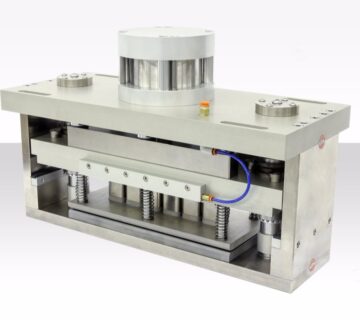

شکل1 – پوششهای مورد استفاده در صنعت قالبسازی

رسوب بخار شیمیایی به درجه حرارت بالاتری نسبت به رسوب بخار فیزیکی احتیاج داردو همانند فرایند نفوذ شیمیایی در درجه حرارت های بالا انجام می شود. این درجه حرارت باعث نرمی سطح قالب شده بنابراین در هنگام استفاده از این فرایندها به عملیات های دوباره سختکاری نیاز می باشد. همچنین در اثر بالا بودن درجه حرارت

اعوجاج و ازهم پاشیدگی ابعادی نیز رخ می دهد. ،CVD و PVD رایج ترین پوششهای مورد استفاده در فرایندهای ، پوششهای کاربیدی از CrN و TiN پوششهای نیتراته از قبیل و DLC ،فیلم های روانکار جامد از قبیل WC/C و TiC قبیل یا ترکیباتی از این موارد می باشد. MoS2 ترد می باشند در CVD وPVD از آنجائیکه خیلی از پوششهای زمینه هایی با مواد سفت به کار برده می شوند، بنابراین ابزار فولادی قبل از اعمال این پوششها سختی سطحی می شوند. پوشش های دوتایی و چند تایی شامل پوششهای نیتراته و پوششهای یک روش معمول می باشد که در صنایع قالب سازی اروپا PVD استفاده گسترده ای دارد. با در نظر گرفتن قیمت بالای

فولاد ابزار های پوشش داده شده، ابزار های شکل دهی بزرگ که از مواد نسبتا ارزان و نرم (مانند چدن یا فولاد ابزار های درجه پایین) تشکیل شده اند تحت عملیات های پوشش دهی قرار می گیرند و یا می توان مکانهایی از این ابزار را با فولادهای ابزار درجه بالا که همراه با پوشش باشند ، تعویض نمود.